在廈門雙瑞海洋環境工程有限公司開工儀式上。廈門市副市長莊榮良,七二五所黨委書記李卡現場致辭。

莊榮良祝賀廈門工廠的建成投用,他表示,七二五所及雙瑞環境在諸多科研領域取得豐碩成果,多項技術國際領先。七二五所雙瑞環境致力打造的高智能化水平船用清潔能源供應系統生產線彰顯了公司踐行創新發展、綠色發展理念的責任擔當。當前廈門正在深入實施科技創新引領工程,希望雙瑞環境在不斷提升行業競爭力的同時,助力廈門海洋高端裝備等戰略新興產業發展壯大,攜手推進廈門新質生產力發展,共同譜寫“央地合作”新篇章。

李卡對廈門市政府以及中國船舶集團長久以來對七二五所的支持表達了感謝,他表示,七二五所雙瑞環境自成立以來,始終秉持“以科技和創新持續改善海洋環境”的初心使命,致力于船舶高端環保配套裝備的研發與制造,為客戶提供整體解決方案。廈門工廠的開工,是七二五所全球戰略布局的重要一環。相信依托廈門優越的地理位置、完善的產業配套和開放包容的發展環境,七二五所必將充分發揮其職能,為全球客戶提供更加優質的船舶配套產品和服務。

現場,雙瑞環境與大船集團、外高橋造船分別簽署115K油船船用氨燃料供應系統、8艘9200集裝箱運輸船船用LNG供氣系統批量訂單以及戰略合作協議。至此,雙瑞環境承接的清潔能源供應系統合同已達100艘,標志著該公司清潔能源供應系統產業高質量發展邁向新臺階。

整場活動在廈門雙瑞海洋環境工程有限公司開工推桿儀式中達到了高潮。七二五所所長、雙瑞環境董事長王其紅,廈門火炬高新區黨工委書記、管委會主任賴建州,七二五所黨委書記李卡,招商輪船副總經理胡斌,中國船舶集團經濟運行部副主任張鑫、戰略規劃部副主任何堂定,廣船國際總經理周旭輝,福建船政重工董事長黃如堂,大船集團副總經理何旭,七二五所副所長徐健,雙瑞環境黨委書記、總經理付洪田共同為廈門雙瑞海洋環境工程有限公司推桿,標志著具有年產能清潔能源供應系統100套、碳捕集系統30套、海水淡化系統20套的智能化工廠正式投入使用。

本次活動的成功舉辦,集中體現了雙瑞環境在技術創新、產品開發、品牌建設、生產交付等方面的行業領先地位。未來,七二五所將充分依托青島與廈門的區位優勢,持續加大在船舶高端配套裝備領域的開發力度,為全球客戶提供更加優質的產品與服務,為航運業綠色發展貢獻更大力量。

]]>

中國船舶相關業務主管部門負責人黃文飛指出,管理辦公室的設立是推動落實集團公司強軍首責的重要舉措。七二五所作為掛靠單位,要充分發揮艦船材料總體所的專業優勢,承擔起行業管理的作用,支撐集團總部做好業務管理、過程管控,持續做好裝備服務保障工作,要持續保持靠前服務保障意識,為船舶行業的發展貢獻力量。

七二五所所長王其紅指出,艦船材料是裝備的物質基礎和技術先導,七二五所作為船舶材料研究所,秉持先進材料強軍報國的歷史使命,統籌推進先進材料研發與高科技產業協同發展,出色完成了各類裝備配套任務。他表示,七二五所將以成立管理辦公室為契機,積極發揮艦船材料總體所作用,與裝備總師系統密切配合,與各成員單位高度協同,持續加大服務保障力度,為先進材料需求做好保障。

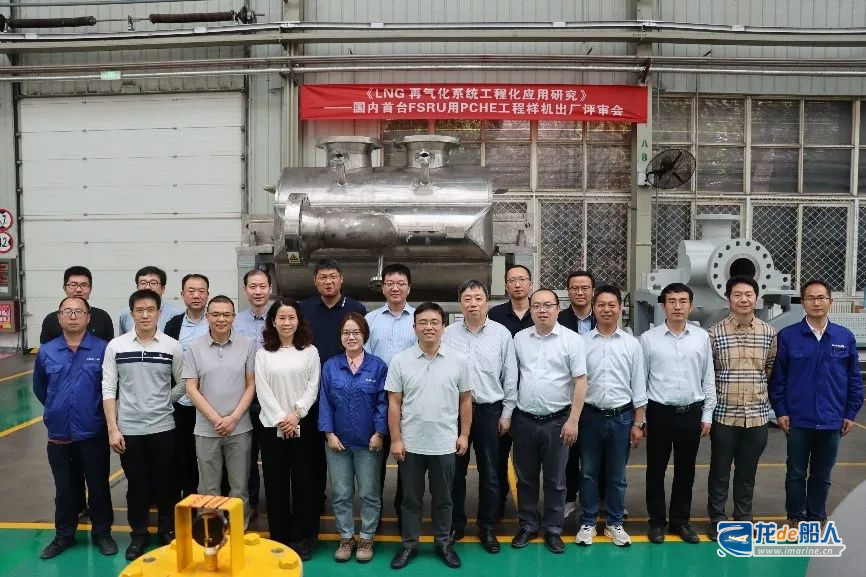

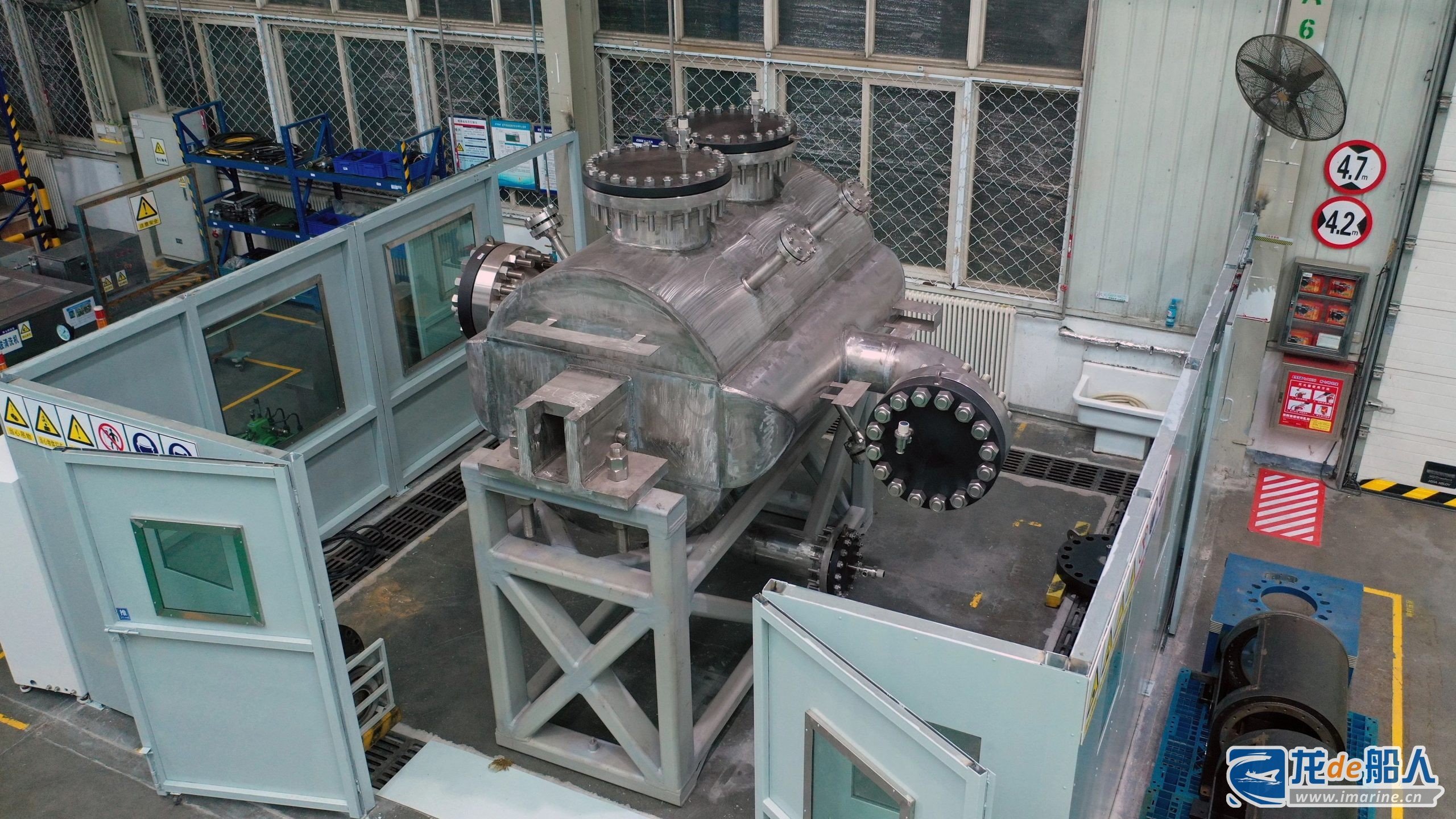

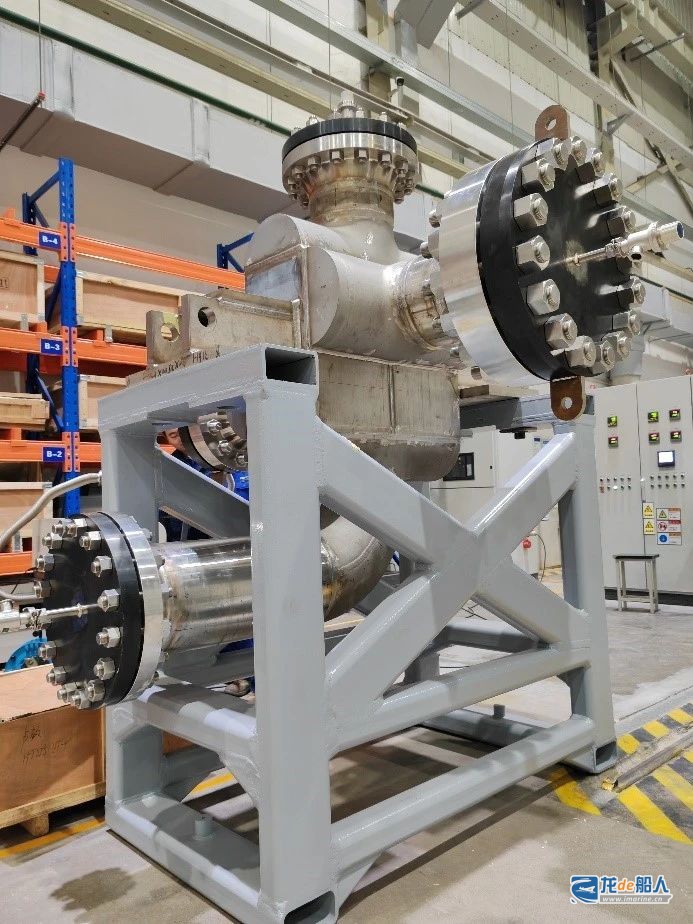

七二五所承擔研制的再氣化模塊用PCHE工程樣機,在結構尺寸、氣化能力等方面均創下多項國內紀錄,填補了我國LNG氣化器類型的空白,提升了LNG產業鏈的完整性,有力推動了我國海上LNG產業鏈大型裝備的快速發展。

據悉,FSRU是一種集LNG接收、存儲、轉運、再氣化外輸等多種功能于一體的特種裝備,其中再氣化系統模塊氣化器是 FSRU 系統的核心設備之一。

大型液態天然氣(LNG)運輸船和浮式LNG儲存和再氣化系統裝置(FSRU)堪稱海上LNG產業鏈的核心工程裝備,更被譽為世界造船業“皇冠上的明珠”。FSRU再氣化模塊LNG氣化器等關鍵換熱設備長期被國外壟斷,成為典型的“卡脖子”裝備。

為滿足海上LNG產業鏈對高效換熱器國產化的迫切需求,在集團公司和工信部項目資金的大力支持下,七二五所攜手中海石油氣電集團有限責任公司、滬東中華造船(集團)有限公司、合肥通用機械研究院有限公司、滬東重機有限公司、廣東珠海金灣液化天然氣有限公司等單位,共同承擔了LNG再氣化模塊用印刷電路板式換熱器的研制任務。經過三年的艱苦努力,該項目團隊成功研制出PCHE型 LNG氣化器,其氣化能力高達 180t/h,創下國內之最。與傳統的LNG開架式氣化器(ORV)相比,體積減小了 90%以上,優勢明顯。

目前,七二五所正在圍繞LNG產業鏈開展多型PCHE研制,實現了產品全覆蓋。

- LNG 綠色船舶領域:

LNG燃氣供氣系統(FGSS)用PCHE氣化器的成功研發,為船舶領域的綠色發展注入新動力。

- LNG-FSRU 領域:

PCHE型BOG冷卻器的問世,進一步鞏固了七二五所在LNG-FSRU領域的領先地位。

據了解,七二五所特種換熱器研制團隊近些年緊密圍繞LNG產業鏈布局,聚焦國家重大工程項目需求,持續開展核心技術創新和成果轉化。在油氣開采平臺、LNG高技術船舶、LNG接收門站等領域,開發出一系列設備、部件類和材料類產品,為國家清潔能源戰略貢獻力量,助力我國實現3060目標。

]]>

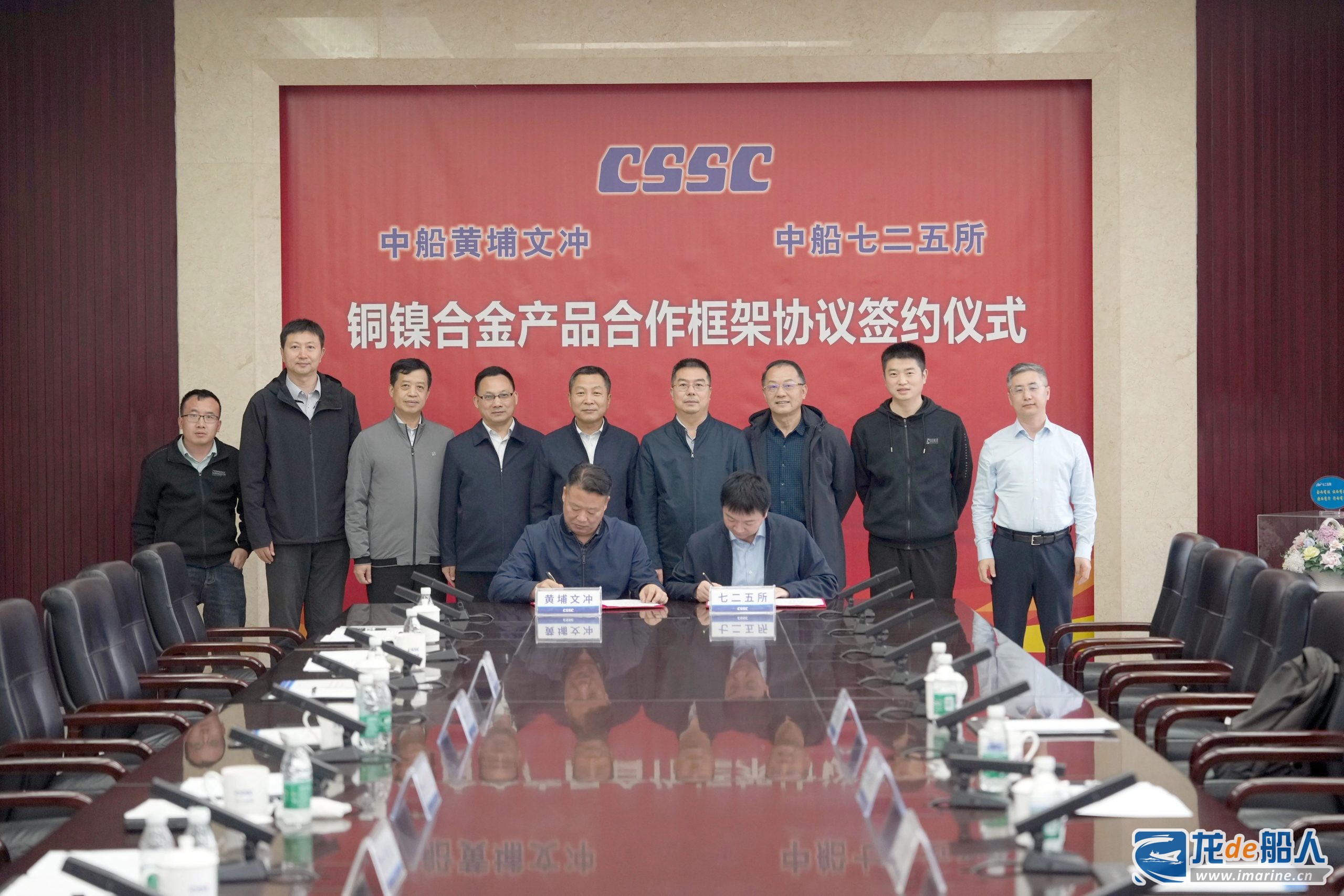

七二五所與黃埔文沖有多年合作歷史,雙方合作過程中建立了友好合作關系。特別是2022年簽訂全面戰略合作協議以來,雙方更是圍繞船舶材料、焊接技術、腐蝕與防護、環境工程設備、船舶設備、檢測與失效分析等全面拓展合作范圍,加強集造集配,強化合作共贏,共同推進高質量發展。本次合作框架協議的簽訂,是雙方全面戰略合作協議的落實與推進,將為未來更廣泛合作奠定基礎。

座談中,雙方就銅鎳合金產品、船舶壓載水系統、清潔燃料供氣系統、船舶涂料等方面合作進行了深入交流,并就未來合作達成一致意見。

關于銅鎳合金產品:

銅鎳合金產品是七二五所核心產品之一,經過多年發展,通過不斷技術創新、產品升級和完善服務,國產化銅鎳合金產品技術狀態和服務能力已達到世界先進水平。七二五所銅鎳合金產品目前為國內產品規格種類最全、系列化程度最高、標準化覆蓋最廣,完全滿足國內所有在建項目需求,多項成果獲省部級以上榮譽及獎勵。近年來,國產化銅鎳合金產品在有力保障大型豪華郵輪、FPSO、LNG船等重點工程項目,解決了關鍵技術,全面實現國產化替代,已成為國內領先、國際先進的行業領導者。

]]>

王其紅表示:“我國是造船大國,三大造船指標都居世界第一,但高端船舶配套產業發展相對滯后,新材料技術支撐不足。船舶與海洋材料基礎技術發展和進步是實現造船強國、海洋強國戰略的重要保障。”

王其紅介紹,我國船舶與海洋工程材料技術體系已基本形成,通用海工裝備及主流船型材料保障基本可以實現自給自足,但在LNG(液化天然氣)運輸船、大型郵輪、極地科考船等船型及極端工況條件下的先進材料基礎性研究方面仍存在較大差距,關鍵材料和技術主要掌握在以歐美、日韓為主的發達國家手中。我國仍然依賴進口,嚴重影響船海行業的國際競爭力,工程過程中的工藝和腐蝕防護問題只能“頭痛醫頭、腳痛醫腳”。

作為前沿新興產業的代表,新材料的發展和進步是國家關注的重點方向。這進一步凸顯了船海材料技術的領先對船舶工業高端化、領先化、綠色化的決定性作用。

對此,王其紅建議:

- 一是強化重大裝備船海材料頂層設計和論證。加大新材料在船海重大和高端裝備中的應用,強化以先進復合材料為代表的新材料的基礎和應用研究,盡快實現更大規模的使用,以新材料逐步取代傳統金屬材料,進而引領船海裝備的革命性進步。

- 二是堅持目標導向,關注海洋材料和船海新材料的研究開發,引領未來船舶工業發展。要引導各種社會力量聚焦海洋強國戰略,關注海洋材料發展,關注船海新材料的研究和應用,切實圍繞海洋裝備、船海重大裝備建設對新材料的需求,調動多方積極性,提出新方案解決相關問題,支撐造船強國和海洋強國建設,維護海洋安全和國家安全。

- 三是圍繞船海新材料打造新質生產力。在中國船海產業轉型升級的過程中,船海新材料的研究和應用將起到決定性作用,以先進復合材料為代表的新材料得以廣泛應用,將引領船海產業進步和變革。

3D打印技術是基于零件三維模型進行快速成型的先進制造技術,在航空航天、船舶海工以及生物醫療領域有著廣闊的應用前景。七二五所激光同軸送絲3D打印系統采用了最先進的環內光絲同軸原理,兼具激光打印精度高和電弧打印熔敷效率高的優勢,同時具備零部件快速制造和重要零部件修復再制造的能力,開發激光同軸送絲3D打印技術對七二五所的技術實力和產品競爭力的提升有著重要意義。

工件級別的鈦合金激光同軸送絲3D打印屬國內首次,無成熟的技術作為參考,工藝開發難度大,門檻高。第八研究室高能束制造團隊,經過無數次的試驗探索,先后克服了鈦合金激光同軸送絲3D打印過程的成形技術難度大、保護困難、工藝窗口窄以及打印過程不穩定等困難,成功完成了鈦合金典型樣件的打印工作。打印過程效率遠高于粉末增材,打印試件尺寸精度優于電弧增材,各項力學性能均可達到相應的鑄件標準要求,技術指標達到國際領先水平。

]]> 全國人大代表、中國船舶集團七二五所所長 王其紅

全國人大代表、中國船舶集團七二五所所長 王其紅

跟投機制缺位 核心人員難享碩果

王其紅表示,近年來,財政部、科技部、國資委等部門陸續出臺了《國有科技型企業股權和分紅激勵暫行辦法》《關于國有控股混合所有制企業開展員工持股試點的意見》等國有企業股權激勵頂層制度以及一系列配套、操作指導文件,支持和鼓勵國有企業開展股權激勵。這些政策的出臺無疑對激發國有企業創新活力意義重大。但處于探索實踐階段的有關暫行辦法或試點政策,尚無與跟投有關的指導意見。目前國家也未出臺關于國有科研院所與跟投相關的指導文件,使得科研人員難以享受到股權激勵帶來的收益。

“目前公司設立時無法引入職工股權。”王其紅表示,根據相關文件規定,開展股權激勵的國有高科技產業公司必須存續滿3年,激勵的股權必須來源于增發或向現有股東回購、受讓,必須以不低于資產評估結果的價格有償出售給激勵對象。換言之,當國有科研院所的科研創新成果具備一定的產業轉化條件、擬設立科技產業公司加速產業化進程時,程序上無法引入職工股權。“持股人身份也有待進一步放寬。”王其紅表示。

推行跟投制 加速科研院所成果產業化

王其紅表示,在國有科研院所現有股權激勵政策的基礎上推行實施股權跟投,進一步推進股權激勵機制,將有效地加快科研院所科技創新,加速科研院所科技成果產業化。

為此,他提出兩方面建議:

一、引入骨干員工股權跟投機制。為有力促進國有科研院所高新技術產業化發展,建議科研院所在設立科技產業公司時可引入核心員工股權跟投機制,即引入核心員工共同出資設立科技產業公司。對于科研成果向產業轉化、未來市場化程度較高且發展存在較大不確定性的項目,通過在設立科技產業公司時實施核心員工股權跟投,可真正實現跟投人員與投資項目風險共擔、利益共享。

二、在股權跟投中探索放寬“上持下”限制。“上持下”對于股權跟投而言是不可避免且有益于國有科研院所高新技術公司發展的。這與員工持股中禁止“上持下”的要求是不同的。建議在股權跟投中有條件放寬“上持下”限制,同時針對“上持下”跟投人員設置過渡期,期限屆滿后,要么退出,要么轉為公司員工繼續持股。

]]>

新材料平臺是七二五所牽頭承擔的建設規模最大的工業和信息化部創新平臺建設項目,總投資達3.4億元。聯合體單位包括煙臺中集來福士海洋工程有限公司、鋼鐵研究總院、中國船級社、冶金工業信息標準研究院、鞍鋼股份有限公司、中國船舶集團旗下武船集團、煙臺安姆斯實業有限公司7家優勢單位。

經過三年建設,建立了以應用研究為核心,統籌上下游海工與高技術船舶材料生產應用示范性平臺,取得了豐碩的成果——

100mm厚止裂鋼、690MPa級特厚板、355MPa級大線能量焊接鋼、Ti80合金、高強纖維增強乙烯基酯樹脂結構聲學復合材料、7E75鋁合金6種目標材料體系進一步豐富完善;

實現6種目標新材料示范應用,新增銷售收入5億元;

超大型集裝箱船用止裂鋼供貨量成功實現對韓國的反超,七二五所代表行業連續3年應邀參加國際船級社協會(IACS)專家組會議,參與國際規范制定;

我國在海工和船舶材料領域的優勢力量不斷匯集,國際競爭力明顯增強,行業影響力進一步提高。

通過參與項目平臺建設,各參研單位技術創新能力獲得大幅度提升,國際市場競爭力明顯增強,在行業內部起到了應用示范帶頭作用,有力促進了整個船舶與海工材料行業的發展。

下一步,新材料平臺將站在海工和船舶材料行業高度,圍繞發展需求,繼續發揮新材料一體化攻關能力,進一步擴大行業影響力,加速船海材料迭代發展,在船舶海工材料研發、評價、生產和應用推廣等方面發揮更關鍵的作用,為加快建設世界造船強國提供材料支撐。

]]>

高錳鋼是一種用于建造清潔能源動力船舶核心裝備——LNG儲運裝備的新興材料,具有低溫韌性優異、經濟效益明顯等特點。但此前相關技術被國外壟斷,對我國船舶產業發展造成一定的不良影響。

為促進LNG行業發展,提升我國船舶產業國際競爭力,七二五所在“十三五”期間牽頭聯合中國船級社、舞鋼公司、中集宏圖公司等單位,立項開展船用LNG儲罐高錳奧氏體低溫鋼應用研究,最終突破一系列關鍵核心技術,成功研制出高錳鋼及配套焊接材料等系列產品。該企業還積極推動高錳鋼配套全系列焊材的研制及工業化生產,并率先通過五國船級社工廠認證,實現了該材料國產化從無到有的突破。

憑借在高錳鋼材料技術領域的科研先發優勢,七二五所在此次合作中持續優化產品工藝性,積極配合船廠完成縮比模型建造,順利通過水壓、充冷等型式試驗,最終成功拿下某清潔能源運輸船燃料動力艙項目的獨家供貨權。

憑借在高錳鋼材料技術領域的科研先發優勢,七二五所在此次合作中持續優化產品工藝性,積極配合船廠完成縮比模型建造,順利通過水壓、充冷等型式試驗,最終成功拿下某清潔能源運輸船燃料動力艙項目的獨家供貨權。

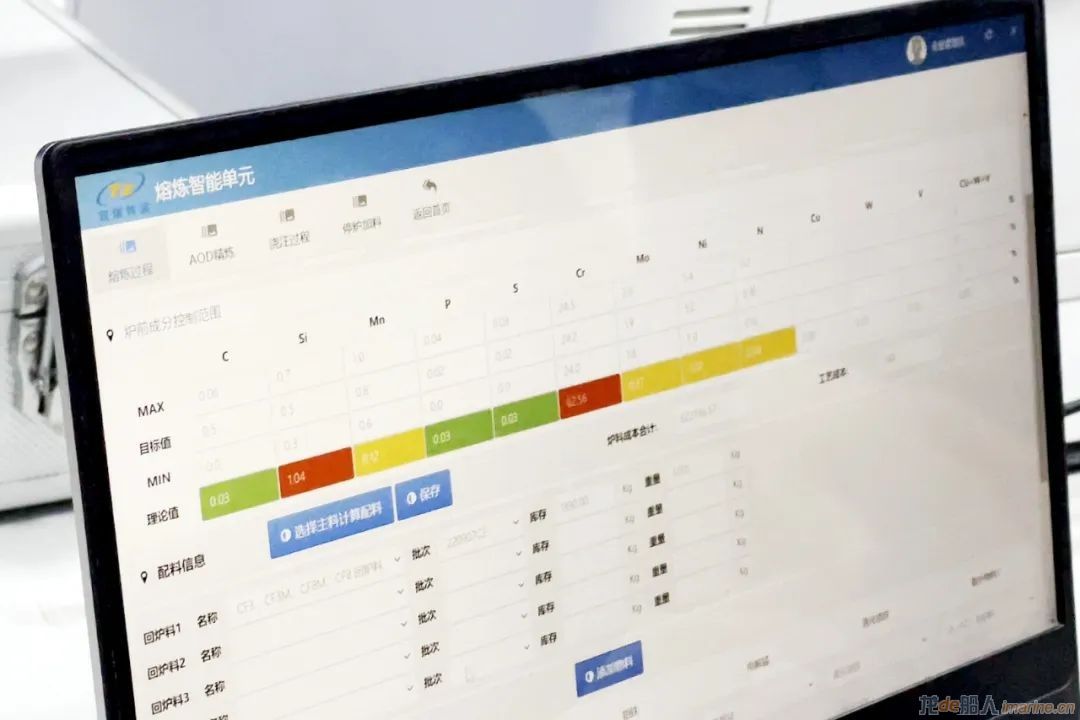

2022年3月,雙瑞特裝鑄鋼車間數字化升級改造項目正式啟動。項目開始后,項目組團隊對標行業發展最新技術和信息化管理先進經驗,根據雙瑞特裝實際情況和發展需求,有針對性引入熔煉智能單元控制與管理系統(MIU)和全流程虛擬鑄造系統(VCS),與雙瑞特裝現有企業管理系統(ERP)和生產管控平臺(MES)進行全面數據對接、工作流程再造、倉儲信息集成等工作。有效解決了傳統鑄造行業廣泛存在的管理水平較低、技術經驗傳承不足、生產分析和數據積累不充分的痛點。

員工在平板上即可操作MIU系統

半年多來,經過多輪調試和適應性運行后,鑄鋼車間正式形成了由ERP、VCS、MIU與MES四大功能板塊組成的完整數字化生產鏈路。在10月中旬連續多次的實際生產運用中,展現了數字技術對生產流程梳理、生產效率、生產標準化和人員減負等方面全面提升,數字鑄鋼車間至此已雛形初現。

封閉式澆注流水線和熔爐

VCS全流程虛擬鑄造系統成為提升生產效率、保障生產標準化的一大“法寶”,由它對工藝設計進行全流程管控,實現鑄造過程關鍵控制參數自動下發、執行、反饋和分析。

在以往熔煉過程中,為達到目標成品材料的成分構成,需要技術員來計算原料選取配比和過程中的參數調整,這個過程往往費時費力。”不僅如此,以往煉鋼就好像是“開盲盒”,第一次化驗鋼水成分與人工計算的存在較大誤差,過程中還需要多次取樣、檢驗、添料調整,需要兩次甚至多次調整后才能合格出爐。

仿真模擬計算熔煉成分

如今VCS提前介入后,可自動通過工藝設計要求,調取原料倉儲數據,結合原料成本計算,自動進行配比形成出料清單,并仿真模擬計算出熔煉后成分構成,將相關參數輸出到MIU當中。使得在后續鑄造過程中,減少了人工計算的誤差,減少了熔煉中取樣、檢驗、添料的次數,大大提升了熔煉一次出爐率。不僅實現了降低鋼水原材料成本,成分控制也更加精準,更縮短了熔煉時間,降低了能源消耗和碳排放水平。

在過去熔煉中測樣的結果,需要檢驗員抄到檢驗單上,交給技術員再次進行計算調整參數,再去由專人去取料投料,這一系列工作全靠人工完成。

取樣檢測數據實時上傳

而引入MIU熔煉智能單元控制與管理系統,一改原有鑄造行業繁雜的生產數據和過程記錄。從生產計劃、技術工藝到產品質量、成品檢驗,MIU系統實現了整個熔煉過程的工藝策劃、數據采集、生產統計分析、能耗統計分析、物料統計分析及質量追溯等功能。

天車吊秤、臺秤、測溫槍、光譜儀……一大批原本獨立運行的設備經過數字化改造,成為車間物聯網的組成。物料稱重、投料量、鋼水溫度、化驗檢測結果、澆注量等一大批數據實時在MIU中顯示。“我覺得現在掌握數據更方便了,通過移動終端、大屏看板就能夠實時掌握,再也不用來回奔波遞紙條了。車間管理更精細化,我們也是受益者。”據鑄鋼車間員工說。

打造現代化綠色數字工廠

鑄鋼車間本次數字化升級改造初步成型后,實現了從物料源頭到產品出庫的生產工序全過程數字化標準化管理,使生產過程中不斷累積的經驗數據得以記錄在云端,更使現場操作人員規范、高效、高質量地完成生產任務,“讓數據多跑腿、員工少跑腿”,極大地提升了鑄鋼車間整體生產效率,降低生產成本,提高了車間現代化管理和產品標準化水平。