圍繞江南造船175KLNG運輸船密性試驗項目,十一所檢測公司密性檢測團隊依托公司豐富的LNG船密性檢測經驗和自主研發工藝裝備,積極與江南造船項目團隊開展多輪深入研討交流,形成一系列適用于現場建造流程的密性試驗方案,有力保障了圍護系統施工過程中主次屏蔽層的建造質量,最終實現了本次首制船氣試后SBTT試驗結果優于國際主流水平,并獲得船東現場監造組CCS主管高度評價:“在我們的第一艘175k LNGC上,我對這些SBTT結果感到滿意,這些值是均勻和優秀的。”

近年來,檢測公司持續推進LNG船密性檢測工藝技術攻關、檢測裝備自主研制,實施現場工程中培養人才隊伍機制,逐步形成了較完備的LNG密性檢測能力。當前,檢測公司實施的單艙氨氣試驗周期已達到國際同行水平,得到業主認可,確認為國內標準化氨氣試驗周期。

后續,檢測公司將繼續集中優勢資源推動密性檢測技術進步,加強精益管理,精心組織檢測,著力打造更多的精品工程,為貫徹落實集團公司、十一所高質量發展戰略,增強國家LNG產業鏈質量環節做出新的更大貢獻。

]]>

聚焦國際LNG市場快速發展趨勢和國內LNG產業鏈高質量建設的迫切需要,十一所檢測公司統籌規劃,深入布局,自主研發LNG船密性檢測國產化裝備,推動裝備更新迭代,錘煉人才隊伍,快速形成從項目中來、到項目中去的密性檢測服務產業化應用能力,保質高效開展13000TEU集裝箱船燃料艙密性檢測任務,并積極總結經驗、推動科研攻關,抓住大型陸地薄膜罐密性檢測市場發展的窗口期,一舉突破氨氣試驗技術瓶頸,在國內Mark III大型LNG運輸船密性檢測領域獨樹一幟,形成了Mark III型圍護系統全系列產品密性檢測能力的覆蓋。

后續,十一所將持續圍繞薄膜型LNG船圍護系統產品密性檢測市場需求,大力建設LNG產品密性檢測產業化服務能力,保障LNG產品建造質量,支撐行業、集團公司LNG全產業鏈高質量發展的戰略,為集團公司建設世界一流船舶集團貢獻智慧力量。

]]>

江蘇科技大學黨委書記周南平向蒞臨學校的各位領導和嘉賓表示熱烈的歡迎,對十一所長期以來的大力支持表示感謝,并表示希望雙方進一步整合人才、資源、技術等創新要素,共同推進船舶海工產業新質生產力發展。

中國船舶十一所所長楊潤黨對學校近年來的高質量發展成績表示高度贊賞,并表示十一所與學校合作共贏,取得了豐碩的成果,希望雙方以本次戰略協議簽署為契機,在科技創新、人才培養和學術交流等方面加強合作,形成優勢互補、定期互訪、資源共享等工作機制,為實現高水平科技自立自強和海洋強國建設作出新的更大貢獻。

]]>

據悉,LNG在役船每5年要進行一次密性檢測,隨著LNG船市場的蓬勃發展,新造船訂單量激增的情況下,未來的維保、在役檢測需求也將迎來爆發式增長。檢測公司提前謀劃、深入布局,培育專業化的檢測隊伍,推動LNG燃料艙、LNG薄膜罐、大型LNG運輸船密性檢測技術攻關,研發先進的檢測裝備,構建良好的組織管理體系以及風險預防能力。經過長達1年多的準備,檢測公司獲得GTT公司現場認證專家的高度認可,一次性通過認證。

后續,十一所及檢測公司將繼續秉承創新發展理念,聚焦LNG密性檢測能力建設與市場業務拓展,為LNG船提供從生產建造到在役運行的全生命周期的密性檢測技術保障服務,支撐中船集團公司LNG全產業鏈高質量發展的戰略。

]]>

ISO 8504-6提出了針對腐蝕防護領域涂裝前鋼材表面處理的激光清洗方法,標準主要規定涂覆涂料前鋼材表面激光清洗的分類、工藝準備、清洗程序、質量控制等。ISO 8504-6的成功立項,將推進鋼材表面處理技術的發展,提高鋼材表面腐蝕防護處理質量,促進激光清洗表面處理方法國內外推廣使用,進一步提升我國在鋼材表面處理領域的國際影響力。

十一所作為該國際標準提案的第一主導單位,多次組織國內相關單位專家進行技術研討,該國際標準在立項過程中引起廣泛關注。作為ISO/TC35/SC12的國內技術對口單位,下一步,十一所將嚴格按照ISO工作流程與要求,廣泛邀請國內外企業及研究機構的專家加入標準工作組,加快推進標準研究和編制工作,為鋼材表面處理領域國際標準化工作貢獻力量。

]]>

該生產線設有總控中心,采用MES做為總控,以智能切割分揀、小組立智能化焊接為核心工位,由智能行車、智能切割分揀、AGV轉運、裝配、小組立智能焊接等工序組成,共分為智能管控單元、智能堆場實訓單元、智能切割分揀實訓單元、小組立智能焊接實訓單元、組立成品展示單元五個單元,其中小組立智能焊接實訓單元可分別采用十一所自主研發的離線編程和在線編程方式進行編程。

船體組立智能制造生產線的建成是十一所與武漢船院開展戰略合作的又一重要成果。該生產線既貼近于工業化生產、又立足于教學培訓,把船舶的制造流程實體化融入到學校的教學課程中,為學生深度掌握造船技術,學校持續提升教學質量提供了有力的裝備和技術支撐。十一所將繼續增強與武漢船院的合作力度,踐行產教融合、校企合作,推動院校和行業、企業的高質量發展,共同構建智能制造人才培養的生態體系,為船舶“智”造貢獻人才力量。

]]>

- 船舶構件打磨智能單元

船舶構件打磨智能單元根據船舶構件自身特點和固定方式,設計了視覺識別和定位系統,為構件打磨工作裝上“眼睛”和“觸手”,提升智能單元自感知和自適應的能力,保證識別準確率和定位精度;設計了力位混合控制方案,減少打磨過程中可能存在的加工誤差,提高打磨質量。該成果實現了打磨對象識別定位、力位混合控制的關鍵技術突破,基本覆蓋船舶構件典型形式,構件自由邊倒圓角半徑不小于2mm,打磨速度不低于45mm/s,指標水平達到國際先進水平,核心技術、硬件和軟件已實現自主可控,完成了打磨智能單元樣機的工程化驗證和實船應用。

船舶構件打磨智能單元

船舶構件打磨智能單元

- 船舶中小組立智能焊接生產線

船舶中小組立智能焊接生產線首次應用基于視覺識別的機器人自適應編程技術,具備焊接路徑自主規劃和焊接工藝專家決策庫,建成了船舶行業首套具備自感知、自決策、自執行的智能制造裝備,搭建了覆蓋4.5-8mm焊腳工藝數據庫,突破了中小組立焊縫識別與定位等關鍵核心技術,解決了船舶小組立焊接工藝的一致性的技術難題,焊縫識別精度提高至0.5mm,焊縫定位時間縮短至30s以內,生產效率提升25%以上,技術工人減少80%,生產線各項性能指標達到國際先進水平且具備自主知識產權。

船舶小組立智能焊接生產線

船舶小組立智能焊接生產線

船舶中組立智能焊接工作站

船舶中組立智能焊接工作站

- 智能船用型材智能加工生產線

智能船用型材智能加工生產線可以根據不同的型材規格,自動匹配切割工藝參數,操作簡單高效,切割質量較高。該生產線突破了智能切割裝備最核心的宏庫指令技術,實現了機器人型材切割技術的國產化,填補了我國在該技術領域的空白和不足,有力支撐造船企業降低人力成本,提高生產效率。

智能船用型材智能加工生產線

智能船用型材智能加工生產線

本次獲獎設備聚焦船舶和海洋工程涂裝廢氣排放治理,基于“沸石轉輪+CO”工藝,對漆房低濃度、大風量的VOCs廢氣進行收集和預處理,經過“吸附-脫附-濃縮”這一連續性過程,將有機廢氣濃縮成小風量、高濃度的廢氣,被濃縮后的廢氣再進入催化燃燒系統進行燃燒凈化,最終轉化成二氧化碳和水蒸氣排放到大氣中。

該項成果通過使用更加環保高效的VOCs處理工藝,實現了新環保標準下的揮發性有機物節能減排,經企業實際應用,可節約運行能耗15%以上,VOCs處理率達到98%以上,出口排放數據穩定在20mg/m³以下,遠低于目前最嚴地方標準中規定的要求,有效推動了“藍天保衛戰”背景下的揮發性有機物污染防治處理,是一種低投入、低運行成本、高效率、高質量的船舶綠色制造新型環保處理設備。該設備相繼在中船澄西、招商局重工(深圳)、外高橋海工、江蘇新時代等公司進行推廣應用,獲得了良好的經濟效益和社會效益。

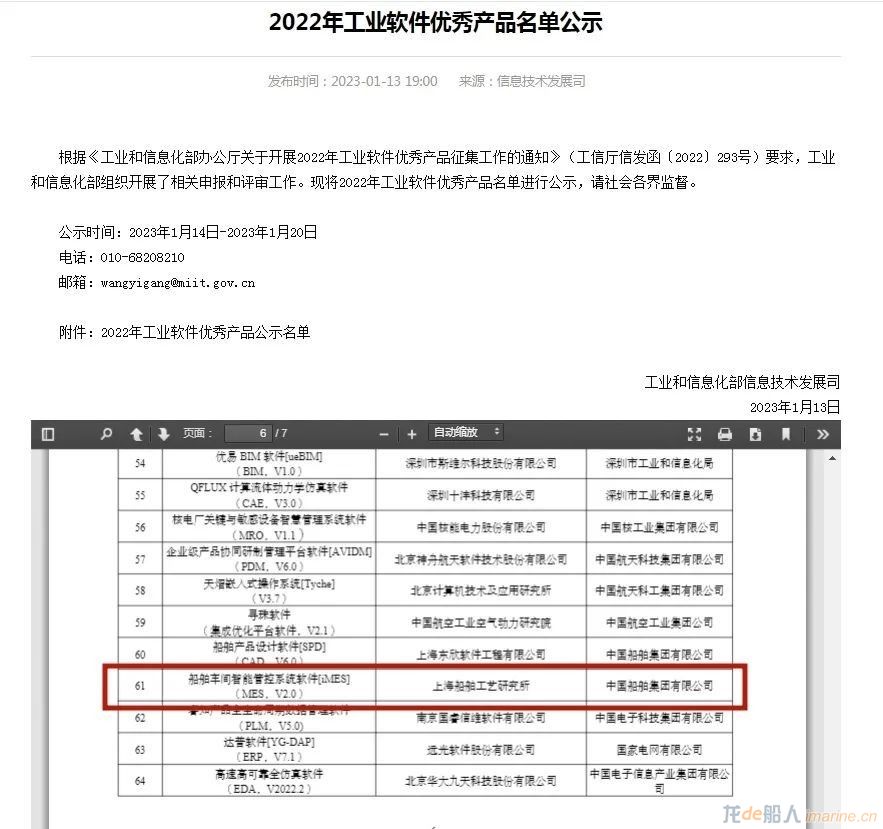

]]>近日,工信部公示了2022年工業軟件優秀產品名單,船舶智能制造國家工程研究中心(依托中船十一所建設)研發的“船舶車間智能管控系統軟件[iMES](MES,V2.0)”成功入選名單。

iMES是船舶智能制造國家工程研究中心自主研發的船舶MES工業軟件,主要用于船舶切割、加工、小組、中組、大組等工位的制造執行管控,突破了設備數據互聯互通、車間流水線計劃排程、生產可視化看板等關鍵技術,實現數控等離子切割機、激光復合拼板/縱骨焊接裝備、組立焊接機器人等多種船舶制造裝備的聯網管控,以及車間計劃排產、生產監控、制造執行的全過程數字化管控。

目前,iMES已在外高橋造船、廣船國際及黃埔文沖等國內骨干船廠完成示范應用,有效提高了船體分段車間生產效率,減少了車間庫存及縮短了停工待料時間,實現了車間管理水平顯著提高。

]]>

該系統針對高處作業、吊裝作業、動火作業等多種危險作業,融入基于深度學習算法的AI智能識別技術,對現場作業進行動態安全監控,有效達到安全監控和預警的目的。

驗收會上,專家組聽取了團隊對項目總體方案、實施情況及實施效果的匯報,深入項目現場對項目整體質量及效果進行驗證評估。經專家組討論,一致認為系統符合設計方案及保密要求,達到驗收標準,項目順利通過驗收。

近年來,安全生產技術中心依托單位十一所貫徹落實“支撐集團公司科技興安戰略,提升企業本質安全水平”職責使命,切實發揮中心平臺抓總作用,圍繞“評分器、連通器、孵化器”三個定位,聚焦船舶行業安全生產技術,推進工藝工裝、設備設施、監測監控、安全培訓、勞動防護、智慧安全等技術的研究和推廣應用,積極把中心打造成先進安全技術推廣應用的策源地,提高造船企業安全生產技術防范能力,減少安全事故和職業傷害的發生,推動集團公司整體本質安全水平的持續提升,引領船舶行業安全生產技術進步。

]]>