建造期間,外高橋海工各部門通過前期策劃824/834、825/835分段提前預總組,減輕總組場地壓力,降低總組周期。同時把關鍵的錨絞機基座、錨鏈孔和前桅的精度與總段整體精度同步測量調整,做到了總段無余量交付。

由于甲板區域圍板外傾角度大,安全風險高,現場創新性地使用可調整工裝斜撐件輔助施工,既有效解決了吊裝和定位中的安全風險,又提升了施工效率,施工周期較前期壓縮10%,節省施工成本5%,進而助推總段精益管理工作走深走實。

此次80B總段的順利交付,標志著外高橋海工總段在商品化批量化建造的進程中又邁出了堅實一步。后續,該公司將繼續貫徹“三提升”理念,推動精益管理,持續夯實以總段需求拉動分段生產的計劃管理體系,提升效率、提高品質,確保外高橋造船線表安全,為守牢船塢搭載周期提供有力保障。

]]>

在該項目的建造過程中,該總段建造周期由計劃65天縮短為實際52天,降幅近20%,進一步實現了項目嚴計劃、高質量、高標準完成。

]]>

114K油輪甲板總段由2個以上甲板分段采用正胎方式總組組成,最重噸位達486噸,沿船寬方向最長40.7米,建造過程涉及精度控制難、甲板管束單元安裝復雜、吊裝運輸難度大等施工難點和作業風險。

建造期間,外高橋海工各部門通過提前梳理生產計劃、加強現場監管、調整勞動作息、合理調配生產力量等有效措施,第一時間滿足總段建造需求。同時嚴格按照“三取消”完整性回廠及特涂艙要求,積極落實甲板總段特涂腳手架工序前移、制定上下道特涂腳手架搭設交接機制、涂裝提前介入施工等工作,提高甲板總段產品完工質量,減輕塢內搭載施工難度,為甲板總段異地批量化建造打下了堅實的基礎。

后續,外高橋海工將承建114K油輪系列船甲板、船艏、隔艙、機艙總段,這也標志著外高橋海工具備114K油輪總段全類型、全能力建造能力,為外高橋造船船舶總段異地總組和船塢效率提升提供強有力的保障。

]]>

特涂艙腳手一般在總段運回外高橋造船后,在船塢內進行搭設。一方面腳手材料的進出不方便,作業面離地高度較大,搭設難度成倍增加;另一方面,腳手搭設周期較長,常常導致整個生產進度受到影響。為提高腳手搭設效率和安全性,緩解項目周期壓力,經與外高橋造船聯合,推進特涂艙腳手工序前移至外高橋海工搭設。由于從未搭設過特涂艙腳手,外高橋海工生產保障部施工團隊提前精心策劃,聯動特涂公司和外高橋造船涂裝部,于7月5日對特涂艙腳手搭設施工要求進行交底,強調了所有腳手板和鋼管不得與結構面和其他構件有直接接觸,無法避免直接接觸的必須采用點絕緣膠布的包裹等注意事項。7月24日,生產保障部組織相關人員前往外高橋造船進行現場實地調研,學習特涂艙腳手搭設方式和成功經驗。

經過前期系列準備,外高橋海工生產保障部于8月20日開始正式搭設H1582-50E總段特涂艙腳手。施工團隊加強安全管理監督,確保每一個環節都符合安全要求。經過外高橋造船相關部門聯合交接,確認首只特涂艙腳手搭設完全符合工藝要求,也達到了特涂公司的驗收標準,標志著外高橋海工公司腳手團隊邁出了能夠自主完成特涂腳手的搭設的堅實一步。

特涂艙腳手工序前移增強了內部團隊的協作與溝通,促進了外高橋海工與外高橋造船的信息交流與共享,共同應對各種挑戰,不斷優化生產流程,提高整體生產效率,為外高橋海工的高質量發展添磚加瓦。

]]>

作為公司PCTC首制項目,外高橋海工多次召開策劃、交底會議,積極走訪先進船廠學習與交流,持續改進工藝。為確保首批活動甲板分段的按時交付,生產管理部嚴格制定生產計劃并監控實際進度,規范生產部門的上胎節點和胎位周期控制,確保生產連續性及胎位資源利用率。實現活動甲板在胎周期從最初的10天縮短至7天、外檢一次合格率達98%、涂裝施工周期控制在7天內,獲得了船東方的高度認可。

后續,外高橋海工各部門將繼續秉持“高質量、高效率”的精益管理理念,持續優化生產流程,進一步提升生產效率,以高質高效實現公司全年物量為目標而奮力沖刺。

]]>

Seaspan系列的艙口蓋在建造過程中實現了異地水噴淋功能試驗的工序前移,保證了“提前發現問題,提前消除問題”,縮短了碼頭調試周期,有效提高了生產效率。

Seaspan系列船艙口蓋的順利交付,不僅為外高橋海工積累了寶貴的建造經驗,更為該公司工序前移和“三取消”工作推進打下了堅實基礎。

]]>

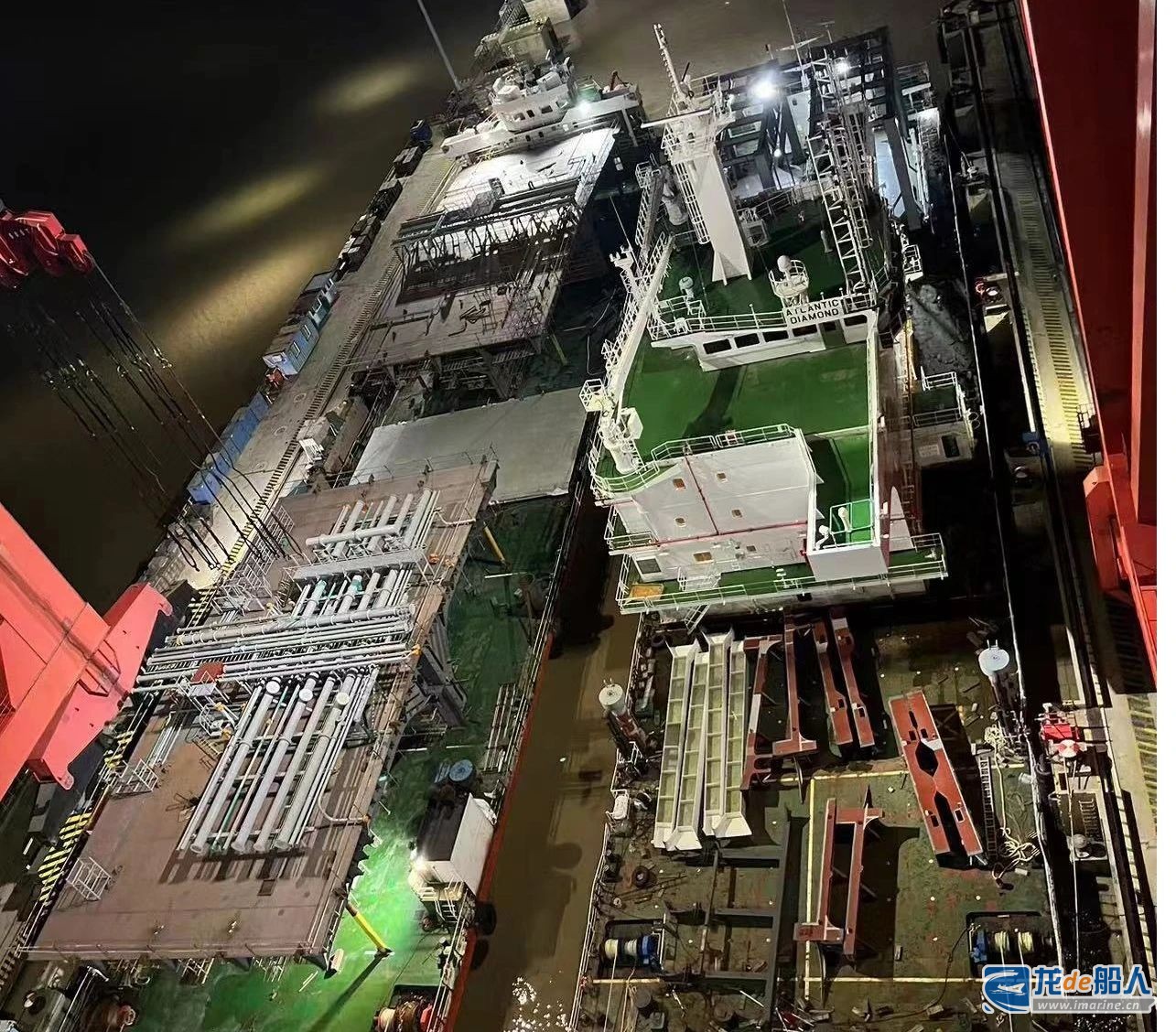

自2023年箱船建造項目啟動以來,外高橋海工已累計完成32套箱船上建的建造任務。展望未來,隨著H1572成品油輪上建項目的全面啟動,模塊部將繼續以更高的標準、更加飽滿的熱情和更加精湛的工藝迎接新的挑戰、實現新的突破。

]]>

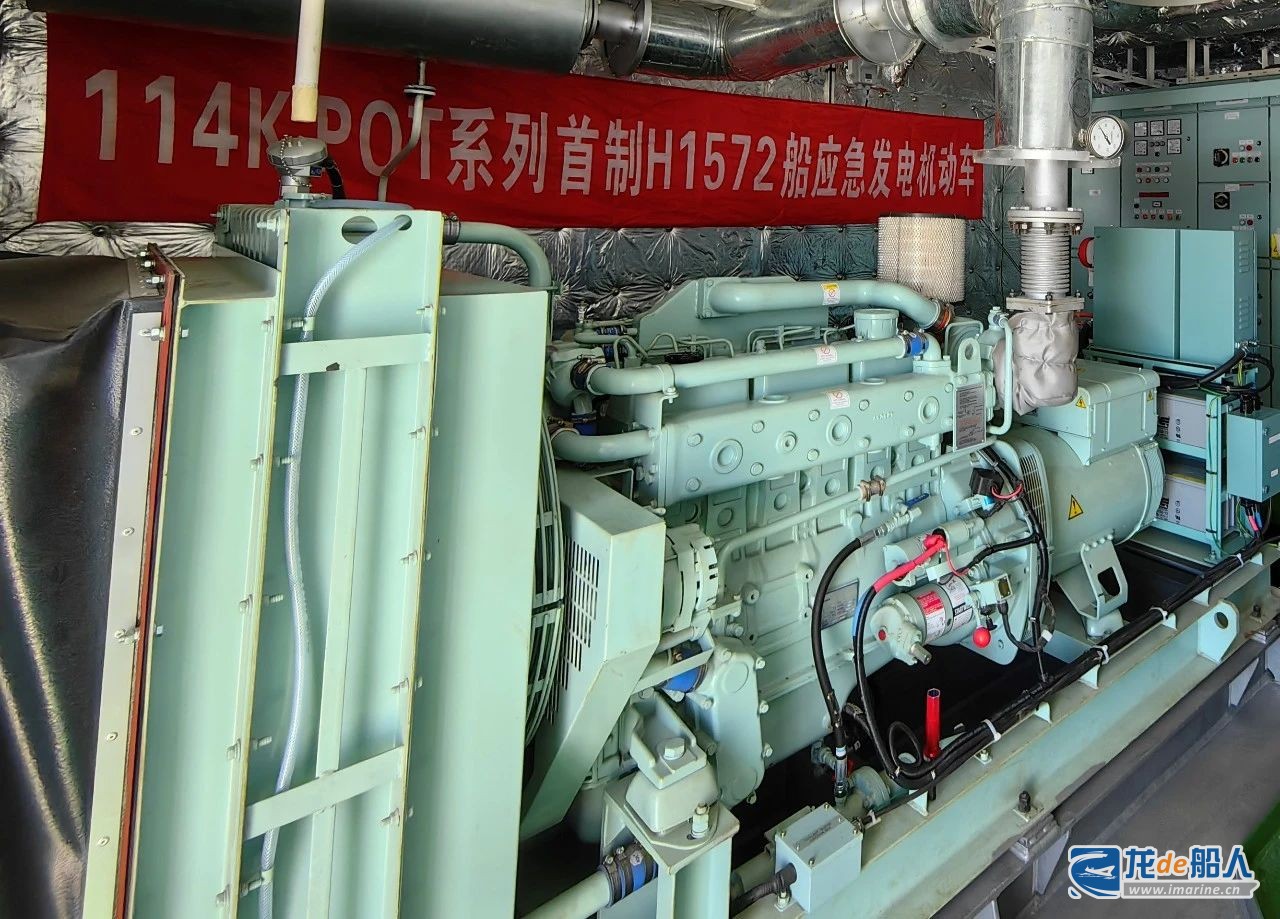

在項目推進過程中,外高橋海工模塊部協同各部門,確保應急發電機的油、水、電、氣正常供應,為H1572船應急發電機按期動車打下良好基礎。

后續,外高橋海工模塊部將繼續發揚迎難而上、攻堅克難的精神,全面強化生產經營管理,持之以恒深化提質增效舉措,不斷壓實內部管理責任、優化生產流程、提升生產效率與產品質量,確保每一個環節都精益求精,為外高橋海工公司高質量發展貢獻力量。

]]>

外高橋海工模塊部在7000TEU施工過程中積極探索新工藝、新工法,通過跨部門協作與技術創新,成功制定了20余項新工藝新工法,提升了施工效率與品質。同時,模塊部依托臨港上建異地建造的獨特優勢,將多項工序前置,實現了上建臨港階段常規亮燈、雷達運轉、水電氣通及排污系統等功能全面就緒,軟裝達到了即裝即用的高標準程度,充分展現了卓越的建造品質,構建了一流的上建建造流程。

]]>

在整個生產過程中,外高橋海工各部門通過優化流程,不斷提升效率。總組結構平均周期從最初的40天縮短至36天,內裝完整性平均周期從35天縮短至31天,整體效率提升10%。同時,整體涂裝平均周期從20天縮短至17天,效率提升15%。

展望未來,外高橋海工將進一步提升建造效率和產品質量。此次H1561/71船上建完整性交付,不僅是外高橋海工發展歷程中的一個重要里程碑,更為后續114K油船上建及PCTC滾裝船50X總段等新型船舶的批量化建造及該公司下半年物量的完成打下了堅實的基礎。

]]>