相較于國產首艘大型郵輪,H1509船的舾裝完整性有所提升,絕緣施工難度增大。外高橋造船涂裝部總結并匯總26條LESSON&LEARN清單,目前已協同解決16條。在吸取首制船的經驗的基礎上,狹小區域絕緣施工由船塢階段提前到總段階段,H1509船總段絕緣共施工19處,共計2115平方米,相較于首制船,總段施工面積提高了11倍,緩解了后續舾裝施工壓力。

H1509船主洗衣間烘干機以及折疊機上方的狹小區域結構絕緣在總段階段已經達到完工狀態,主洗衣間在結構平整度絕緣區域完整性大幅提高,船塢階段主洗衣間天花結構絕緣共施工12天,相較于首制船縮短了39天。

PCTC是外高橋造船新建造船型,其中車庫區域絕緣物量約8萬多平方米,首制船的建造面臨較多困難與挑戰。涂裝部通過調研PCTC建造經驗,針對PCTC絕緣特點,制定了專項的絕緣建造策略,協同設計、采購等進行了多項優化:

絕緣碰釘布局優化:在綁扎碗四周50mm各增加一個碰釘確保后續絕緣材料固定牢靠。

絕緣蓋帽選型優化:聯合采購部、品質保證部、民海項目部和廠家對六種不同材質的蓋帽進行試驗,選定鋁制蓋帽,避免出現蓋帽返銹的情況。

絕緣材料供貨尺寸優化:結合MOCK-UP上絕緣敷設情況以及船型結構特點,將材料規格改為長1840mm,寬1200、900、450mm的三種規格,便于現場施工。

結構風道優化:針對結構風道施工空間狹小的情況,聯合設計研究院將10800車系列空間狹小的結構風道改為矩形風管形式,降低施工難度及安全風險。

外高橋造船大型郵輪和PCTC的絕緣建造管理緊跟生產節拍,秉承“民海郵”一體化管理的原則,從安全、質量、計劃、工藝、技術、采購、物流等方面穩步推進。

]]>

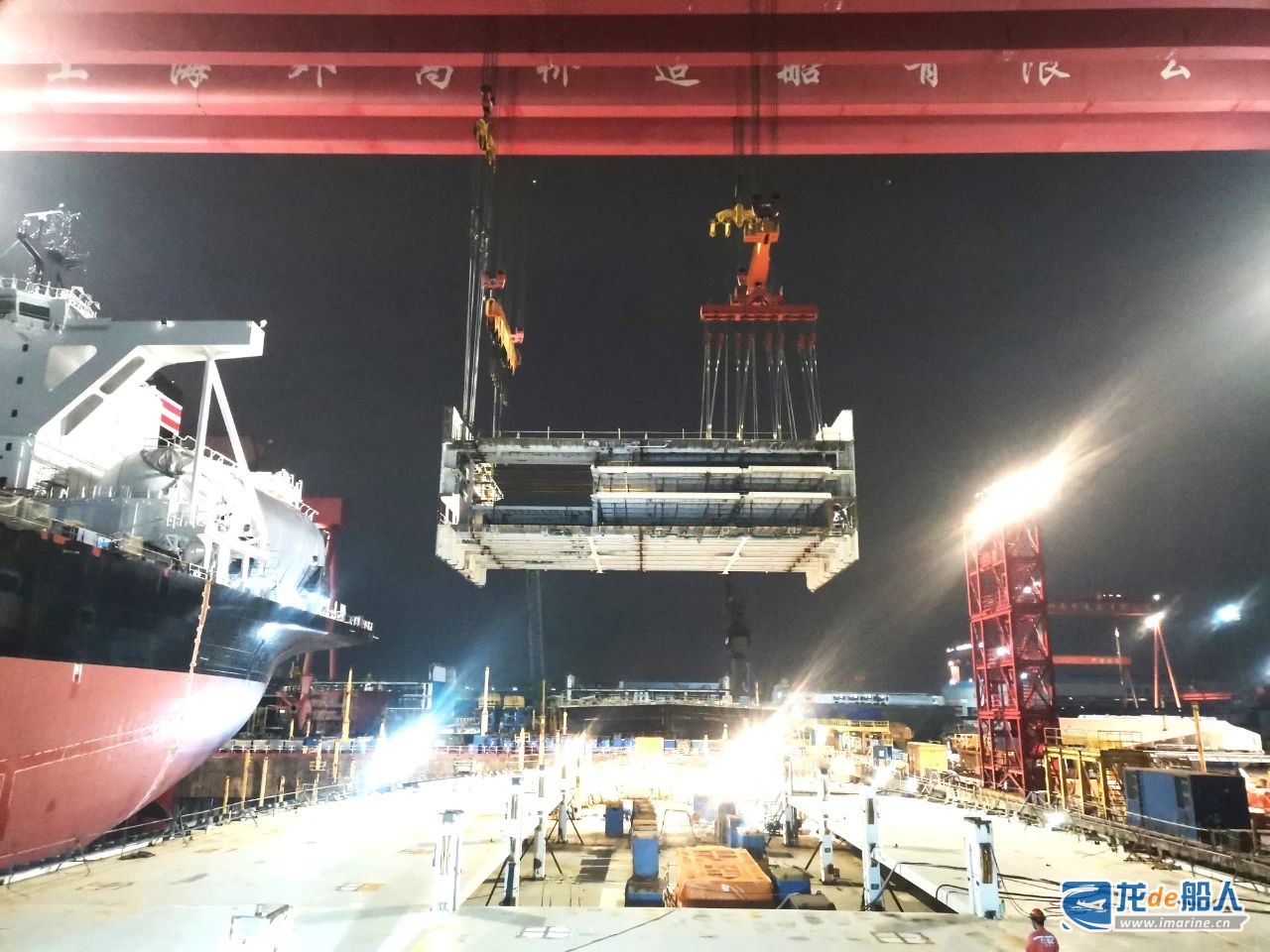

30D總段長24.2米,寬38米,高14.1米,包含了連續兩層活動甲板和兩層固定甲板。與常規建造工藝相比,連續雙層活動甲板總段預埋工法的實施極大地提高了建造效率,將船塢吊裝由原本的23吊工作量縮減為僅需1吊,有效突破了PCTC船雙層活動甲板總段預埋及船塢一次吊裝的關鍵技術。

為實現這一技術突破,設計研究院精心策劃,對分總段劃分優化、活動甲板總段預埋工藝以及總段吊裝方案進行了深入研究。通過多次吊裝仿真分析和技術方案迭代優化,形成了一套完整的活動甲板預埋、總組、吊裝解決方案。在民海項目部、生產管理部、精度技術部、安環保衛部、搭載部、總裝一部、涂裝部等多個部門的緊密協作下,30D總段的建造及船塢搭載工作得以順利完成,為外高橋造船實現“100+100”(船塢周期100天,碼頭周期100天)建造目標奠定了堅實基礎。

]]>

兩艘11.4萬噸阿芙拉型成品油輪,均由外高橋造船自主進行詳細設計,入籍美國船級社(ABS)。該類船型總長249.95米,型寬44.0米,型深21.2米,設計吃水13.5米,設計航速14.5kn,使用MAN B&W 6G60ME-C10.5主機,滿足TIER Ⅲ規范。

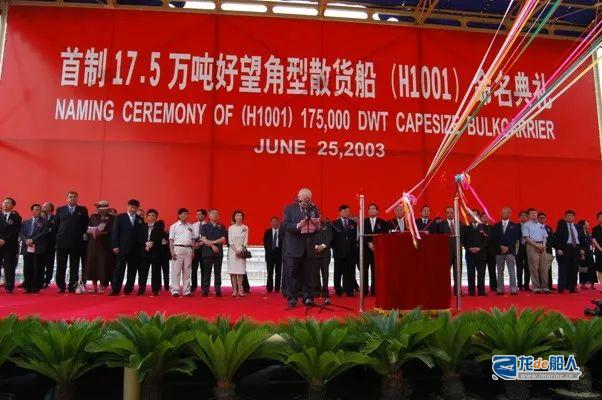

值得一提的是,這也是時隔25年TCC公司與外高橋造船的再度攜手。1999年10月17日,外高橋造船建廠伊始便首先與TCC公司簽訂了1+1艘17.5萬噸好望角型散貨船建造意向書,并在后續順利實現建造交付。

同日,外高橋造船為Cape Shipping公司異地建造的11.4萬噸阿芙拉型成品油輪H1595船順利開工,為Union Maritime Limited公司建造的同類型船H1592在分公司順利下塢。

據了解,11.4萬噸阿芙拉型成品油輪是外高橋造船主力產品之一,也是新建船型。為實現該船舶批量化建造的要求,項目建造團隊與船東船檢密切配合,反復論證施工工藝,識別關鍵工序要點,深耕外部技術經驗,提前籌劃,周密部署,保障了項目穩步推進。

]]>

根據再生水項目合作協議,外高橋造船從毗鄰的上海城投下屬竹園四期污水處理廠引入經凈化處理后達到一級A排放標準的再生水,用于船舶壓載水、廠區綠化灌溉、設備調試冷卻水等方面水源替代。

7月中旬項目簽約后,雙方立即對再生水的水質、取水點位、水源供應等方面進行了充分的調研,快速組建了三支專業團隊,針對帶壓取水工藝、增壓泵站建設、復雜生產區域的再生水管路敷設等技術難點進行了專項攻關。在短短的半個月內,完成了在高壓水沖擊的環境下開孔取水的方案、確定了增壓泵站選址及詳細建設規劃、繪制了再生水供應管路圖,為順利建設打下扎實基礎。

8月份,項目正式開工,取水過程采用了安全、高效、經濟的帶壓開孔工藝,即竹園污水廠無需停水,在管道保持高水壓的同時,在匯流井上方完成開孔和閥門安裝工作,最大程度地保障竹園污水廠的正常生產和運行。同時,為了最大限度地降低對公司路面的影響,項目采取了對再生水埋地管路拖拉頂升的方式,直接從地下穿過,與船塢邊廊道內的預置管路實現對接。

水源進入公司后,首先通過新建的再生水增壓泵站,由泵站內的兩臺90KW和兩臺30KW的離心泵將水源送往公司船塢、碼頭等用水區域。泵站出水口水壓可達0.5Mpa,即使用水末端也能夠達到0.3MPa的水壓,能夠滿足碼頭遠端的用水需求。水源流量能夠滿足公司每小時1000噸的峰時需求,預計每年節約新水70萬噸左右,相當于370個標準游泳池的用水量。

據了解,再生水將首先應用于外高橋造船首制8600車位雙燃料汽車運輸船船塢內設備調試冷卻以及出塢配合工作,未來進一步探索應用于第二艘國產大型郵輪項目設備調試、壓載水和塢內起浮配合工作。

該項目是央地雙方堅決貫徹習近平生態文明思想、踐行綠色發展理念,助力綠色低碳發展的實踐創新。項目的順利通水,打造了工業企業大規模再生水利用樣板案例,開拓再生水回用新思路與新模式,助力水資源的可持續發展,為航運領域創新應用水資源節約集約技術提供了可行方案,為創建節水型船舶企業樹立了標桿,在優化供水結構、減少水污染、保障水生態安全方面,為社會和行業發展帶來了積極的示范引領作用。雙方還將在危廢處置、一般固廢收集和固廢資源化利用等方面開展合作,共同推動雙方提升核心競爭力和增強核心功能,服務美麗中國和海洋強國建設。

外高橋造船作為中國船舶工業骨干核心總裝企業,自成立以來就積極響應黨中央號召,認真落實中國船舶集團公司的要求,牢固樹立和切實踐行綠水青山就是金山銀山的理念,協同推進降碳、減排、擴綠、增長和創新的發展道路,從產品設計、建造、企業運營等全鏈條打造“綠色工廠”,近些年以來,公司碳排放強度逐年下降,2023年同比下降13%;外高橋造船著眼于綠色脫碳技術的研究和儲備,不斷推進產品的轉型迭代升級,開發LNG、甲醇、氨等雙燃料綠色船舶,并實現LNG雙燃料散貨船和油輪批量建造交付,包括全球首艘21萬噸雙燃料紐卡斯爾型散貨船,引領世界航運綠色風向;推進“屋頂分布式光伏建設”“智慧空壓站改造”等一系列節能重點工程,加快落實綠色節能建筑設施建設,實現資源節約和高效利用;搭建基于云計算等數字技術的區域綠色工業大數據服務平臺,開發應用動能源管理工業APP,持續推動企業數智綠色融合發展。

]]>

H1604船是外高橋造船為GRIMALDI公司建造的第二艘9000車PCTC船,入籍RINA船級社。該船總長199.90米,型寬38.0米,型深14.8米,設計吃水9.2米,設計航速19.0kn。使用MAN B&W 7S60MEC10.6-HPSCR主機,滿足Tier II/III規范。

H1604船是外高橋造船2024年開工的第五艘PCTC船。各項生產準備工作按計劃有效落實。

]]>

據介紹,“ONE RESOLUTION”輪具備優越的燃油效率,是一艘環境友好型船舶。該船采用最先進的技術以確保在全球復雜的海運壞境中能安全、穩定地運行。

據了解,“ONE RESOLUTION”輪是Seaspan系列7000TEU集裝箱船的第九艘,該船總長272.00米,型寬42.8米,型深24.6米,設計吃水15米,設計航速21.0kn,滿足TIER Ⅲ規范,入籍挪威船級社。

]]>

此次項目建造內容為兩臺液罐和TCS平臺,單臺液罐長33.2米,容積達到了2650立方米,入級日本船級社(NK)。

該項目建造期間,為進一步提升產品品質,生產過程中嚴格執行了高標準的焊接質量控制,所有焊接接頭均采用精密焊接工藝,確保了液罐的強度與耐久性。此外,燃料罐內部清潔要求尤為嚴格,產品發運前經過多重清潔工序,確保罐內環境達到國際標準的高潔凈要求,為超低溫LNG儲存和運輸提供安全保障,也得到了NYK船東、NK船級社和外高橋造船的充分認可。

在H1583建造過程中,外高橋造船項目團隊嚴格執行落實該公司“四清零”管理模式,全面推進機艙、壓載艙、貨油艙的“三取消”工作。各生產部門合理調配施工節奏,船東、船檢精誠合作,保證分段及時供應,實現了總段塞軸裝槳的目標。

截至9月6日,H1583船總段配齊23個,大量的總段儲備為下塢后快速搭載創造了條件。

]]>

此次戰略合作協議的簽訂源于雙方近年來良好的合作基礎。海克斯康數字智能是數字化轉型領域優秀的咨詢服務商。在國產首艘大型郵輪建造期間,外高橋造船與海克斯康數字智能開展了緊密合作。雙方基于各自領域的絕佳優勢,攜手探討和規劃企業數字化轉型戰略。

近年來,外高橋造船根據高質量發展戰略需要積極踐行數字化轉型。此次簽約為雙方圍繞數字化轉型需求,不斷拓展新機遇、共同推動造船行業發展提供了更加廣闊的合作前景。

]]>

11.4萬噸阿芙拉型成品油輪是下半年外高橋造船的主營產品之一。面對該型船舶批量化建造的需求,外高橋造船積極貫徹精益管理和新質生產力的高質量發展理念,創新性地策劃制定了一整套方案,先易后難、層次遞進。H1572船建造過程中,項目組團隊在充分總結以往成功經驗,通過一系列的工藝工法的創新與突破,落實工序前移要求并優化改進生產節奏,H1572船出塢完整性狀態取得突破:機艙完成打磨油漆、貨油艙實現特涂沖砂、壓載艙油漆完成、機艙系統交驗數大幅提升,同時實現了總段鏜孔塞軸裝槳、塢內多島建造等多個建造新工藝。

據了解,良好的出塢狀態為后續碼頭系泊試驗和按期交付奠定了堅實基礎,諸多建造新工藝的成功實施為后續11.4萬噸阿芙拉型成品油輪的高效建造積累了寶貴經驗,有效助力該公司打造屬于外高橋造船的“工廠節拍”,全面鞏固和優化節拍化、批量化生產節奏。

]]>