根據合同,作為貨物裝卸和燃料氣體供應系統范圍的一部分,瓦錫蘭還將負責提供基本和詳細工程服務,并在船廠進行監督和調試。

該型VLEC的貨艙容量為99000立方米,主要用于運輸乙烷,并將使用乙烷作為燃料。瓦錫蘭于2024年第三季度獲得該訂單,相關設備預計將于2026年第三季度開始交付。

江南造船相關人員表示:“公司的戰略始終是盡可能建造最優化、最高效、最集成的船舶。為此,公司選擇為這些新船配備各種技術先進、可靠性高的解決方案。”

瓦錫蘭相關人員表示:“公司的市場領先地位再次得到最新訂單的認可。這也是瓦錫蘭與江南造船良好密切關系的重要延續。該解決方案的質量和功能將為這些船舶的最佳運營提供支持。”

]]>

本屆中國工博會設“CIIF大獎”、“CIIF專業獎”和“CIIF工匠獎”,其中,“CIIF大獎”繼續采用“申報+推薦”雙機制,授獎總數不超過10項。經過嚴格的專家評審和激烈的答辯角逐,江南造船17.5萬立方米MARK III?FLEX薄膜型LNG運輸船斬獲該獎項。

據悉,17.5萬立方米MARK III?FLEX薄膜型LNG運輸船由江南造船自主研發設計,滿足目前最新的規范規則,具有主流、可靠、節能環保等特點,是國內首艘大型MARK III?FLEX薄膜型LNG運輸船,也是國內首次采用軸發+空潤等節能環保設備的船型,其綜合性能經濟指標達到國際先進水平。

- 配備部分再液化系統,使船舶操控和運營管理更加靈活,提升能效利用。

- 配備最新技術的雙燃料推進系統,降低甲烷逃逸和碳排放,滿足目前最為嚴格排放要求。

- 配備軸帶發電機、空氣潤滑系統,綜合能效更優。

此次參展,江南造船攜17.5萬立方米MARK III?FLEX薄膜型LNG運輸船、99000立方米超大型乙烷乙烯運輸船、93000立方米超大型液化氣船等多型產品模型精彩亮相。

作為中國液化氣造船領域的領先者,江南造船擁有全譜系液化氣船的自主設計建造能力。本月,首艘超大型17.5萬立方米MARK III?FLEX薄膜型LNG運輸船也已完成常規海試,計劃于今年交付。江南造船在液化氣船領域的地位持續鞏固。

]]>

根據合同,每艘船的貨艙容量達到150000立方米,是有史以來最大的乙烷運輸船,將配備GTT研發的Mark III膜式密封系統。新船預計將于2027年第一季度至第三季度交付。

自2018年以來,GTT率先開發出超大型乙烷運輸船液貨艙設計。2019年,GTT與江南造船合作設計的150000立方米ULEC首次獲得原則性批準。

GTT相關人員表示:“該訂單再次證明了GTT在開發乙烷運輸創新解決方案方面的專業能力。GTT不斷改進其膜式密封技術,以滿足對更大、更靈活船舶日益增長的需求,同時根據市場需求提供將超大型乙烷運輸船改裝成液化天然氣運輸船的可能性。”

江南造船相關人員表示:“乙烷運輸船是江南造船的戰略船型,我們很榮幸能與GTT合作建造世界領先的超大型乙烷運輸船。公司在乙烷運輸船建造和膜式密封系統方面的專業技術優勢將使這些船舶具有很高的效率,并為遠距離乙烷運輸樹立新的標準。”

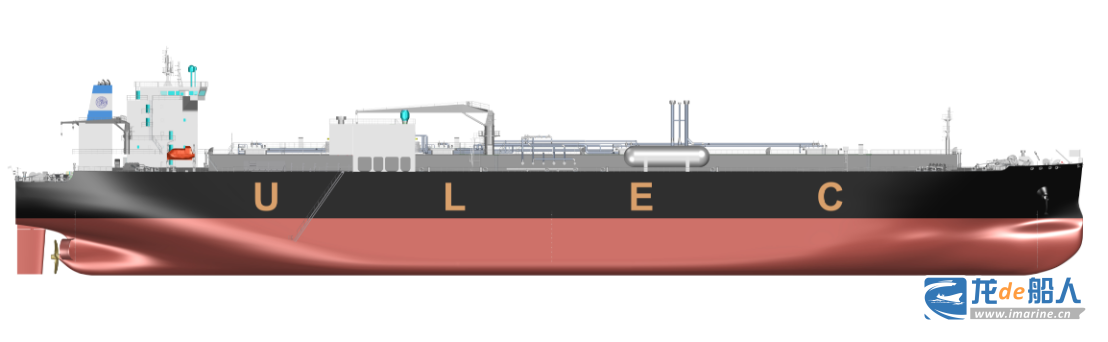

目前,江南造船已成為全球第一家承接15萬立方米級超大型乙烷運輸船的船廠,該項目的承接拓展了江南造船液化氣運輸船的型譜,對于后續推出更多創新產品具有積極作用。此次承接的15萬立方米超大型乙烷運輸船是江南造船順應國際最新乙烷運輸船設計理念、完全自主研發設計、滿足目前最新規范規則的氣體船,具有可靠、節能、環保等特點,綜合經濟性能指標達到國際先進水平。

該型船是江南造船自主研發設計的最新一代極大型乙烷運輸船,貨物圍護系統采用法國GTT公司的Mark III薄膜式圍護系統,并以路易斯安納州的州花“MAGNOLIA(木蘭花)”命名。該型船能夠最大限度利用美國乙烷終端水域條件從而達到艙容的最大化。該型船入級美國船級社(ABS),配置的貨物圍護系統能夠適應裝載乙烷、乙烯和液化石油氣(LPG),同時具備LNG 就緒(LNG Ready)的能力,為船舶在整個生命周期里提供了最大的貨品裝載靈活性和適應性。

該型船充分考慮了跨太平洋和跨大西洋航線的典型航路特點和乙烷運輸的營運特點,利用計算機流體力學(CFD)和船模試驗等手段充分優化了液艙和船體線型的匹配,使其水動力性能達到綜合最優并自行完成了Mark III圍護系統的艙型設計、絕緣板的優化布置。該型船的研發設計還充分借鑒了江南造船在建的超大型乙烷運輸船(VLEC)的貨物系統和LNG船的薄膜式圍護系統方面積累的設計經驗,并根據輸出和接收終端進行了適配和優化。

此外,該型船還配置“乙烷雙燃料主機+脫硫塔+選擇性催化還原系統(SCR)+軸帶發電機”的動力系統組合,充分平衡了乙烷和燃油的經濟性。MAGNOLIA是一型面向未來(Furture-Proofing)、重新定義乙烷長途運輸的優選船型。

]]>該船作為中國首艘Mark Ⅲ Flex 薄膜型大型LNG船,由江南造船自主研發設計(“LNG JUMBO”系列),入DNV船級社,設置4個Mark Ⅲ Flex薄膜液貨艙,總艙容達17.5萬立方米。

該型船以目前國際主流的大型LNG船設計理念為基礎,滿足最新的規范規則和行業標準,綜合性能指標達到國際先進水平。

在此次常規試航中,江南造船進行了多項試驗,突破了多個江南首次,更是建立了大型LNG運輸船建造的江南風格。

穩定發揮、航速“起飛”

該船在進行測速試驗時,同時啟動軸帶發電機和空氣潤滑節能裝置(ALS),是江南首次也是國內首次。測速試驗需要在相同海域、類似環境下連續測試近9小時,加裝了空氣潤滑系統就意味著每一種工況都需要測兩遍,要連續18個小時左右。

空氣潤滑節能裝置(ALS):由8臺布置在艏部的空壓機和16個安裝在船底的空氣釋放單元(ARU)組成,通過在船底和海水之間形成一層氣膜,從而減小航行阻力,實現綠色航運和節能減排的目標。

準確無誤、高質高效

17.5萬立方米LNG運輸船采用的是雙機雙軸雙槳的推進系統,需要在試航中進行冗余推進(RP)試驗,旨在確保船舶在單套推進系統失效時,剩余的50%推進系統仍能保障船舶安全航行,對系統的冗余性設計要求極高。冗余推進試驗共有28個工況,每一個工況測試時間為半小時到一個半小時,通常至少需要一整天的時間。為了盡可能縮短試驗耗時,團隊“見縫插針”,在滿足需求的情況下結合各項試驗內容同時開展。

主機耐久測試階段,需要進行油耗測量。記錄主機在不同轉速和負荷下的油耗變化,不僅直接影響船舶的經濟性評估,還為后續的優化設計提供了寶貴的數據支持。團隊提前分工,由江南研究院張寧任總指揮,楊公安和船東代表記錄燃油消耗情況,準確到每一個數據點;江南研究院魯佳峰、粱彥鵬及總裝部同事緊密監控發動機的燃油泄放量,準確到每一滴燃油的使用情況。

在軸帶發電機測試方面,團隊與軸發、主機、主機遙控、配電、PMS等各方廠家協調控制功能邏輯,多角度、全方位完善試驗細節,在確保完整體現軸發功能的前提下精簡試驗步驟,縮短調試、試驗周期。試驗過程中,團隊通過參數調節及細節梳理,攻克了雙軸發并網、以及與主發同時并網運行的功率穩定分配問題,得到了船東及借船船員的認可,為后續建造需要應用雙軸發運行的試驗項目提供了可靠保障。

如履平地、江南標準

船舶振動直接影響船員生活和工作質量,也影響到設備的工作壽命,是評價船舶整體狀況的重要指標。

研發初期,設計項目組對雙五缸機+雙槳振動風險進行充分的預判和分析,在不影響功能區域劃分和系統布置的前提下,盡量保持上建艙壁和機艙強力構件的結構連續性;

詳細設計階段,設計團隊聯合經驗豐富的船級社,采用有限元方法對全船總振動和局部振動響應進行仿真預報和優化;建造階段,生產部門嚴格按照工藝控制結構對齊、主機、發電機等設備及軸系安裝精度;

試航過程中,船東、船檢、船廠三方在主機CSR轉速下對全船百余個重點位置進行測量,全部位置一次測量合格,全船振動情況非常良好,絕大部分居住艙室達到客船標準(2mm/S)。

提前謀劃、節拍推進

該船在6月24日出塢,8月25日開啟常規試航,對于團隊來說,出塢后兩個月就開啟試航是一大難題。團隊提前將全船常規系統按照功能與區域劃分,制定了2000余頁的工程試驗手冊,形成6批次集約化交驗,并通過對調試主路徑進行分析剖解及平衡人員配比,制定了6+1周計劃,實現了節拍化建造節奏。

此次常規試航的的數據采集與經驗積累,為即將開展的氣體試航,及后續系列船進行“三合一”試航奠定了基礎,也為后續系列船建造周期縮短及成本節約打下根基。

]]>

該系列船是江南造船為達飛海運建造的15000TEU雙燃料集裝箱船,共6艘。該批次船型總長366米,型寬51米,服務航速22節,選用GTT Mark Ⅲ LNG圍護系統,具有載箱量大、技術先進、節能環保等特點。

同時,該批次復造船采用全球新一代智能控制廢氣再循環(iCER)系統的雙燃料主機,可通過特定算法自動跟蹤并動態調整空氣和燃氣的比例,和以往機型相比,氣體模式下的甲烷逃逸可降低50%,可減少28%以上溫室氣體排放。

據悉,作為復造系列船第六艘,也是該系列收官之作,該船在建造過程中汲取系列船前船意見,保障設計改單全覆蓋,將前船在系泊試驗時發現的意見按對應設備張貼在后續船上,以目視化看板模式,提前發現、提前整改,提升建造團隊的自檢能力;在FGSS燃氣系統報驗方便,延續前兩艘船的建造經驗,以長線調試報驗周期為基準,將大量短線工作合并后進行集約化報驗,從調試開始到報驗結束的周期縮短20%;重大設備、重大節點調試前與船東進行充分交流與過程推演,實現了報驗一次通過;ITP項目(系泊試驗項目)通過系列船的檢驗充分獲得船東認可并建立起信任關系,最終實現20%項目由品質保證部內控,大大縮短了報驗周期。

江南造船建造團隊克服了前后6次的移船及新建碼頭配套資源的不完善等因素,延續雙燃料集裝箱船“844”建造模式。

該船出塢后1個月內完成發電機系泊試驗;克服連續兩周的高溫天氣,完成了空測試驗;出塢后2.5個月完成主機動車系泊試驗及燃氣加注,開始“雙試合一”,LNG加注僅用46小時,創造了最快紀錄;9月10日命名交付,也創下雙燃料集裝箱船試航歸來后24天交付紀錄。

江南造船建造團隊還在該船建造中持續探索數字化造船,在“模擬試箱”的基礎上深入研究“模擬綁扎”,進行數據采集和經驗積累,為后續實船驗證奠定基礎。

據了解,本項目船東方融資得到了中國進出口銀行的支持。自2013年6月至今,江南造船與達飛海運雙方合作了十余年,已累計簽約了23艘船舶訂單,該次命名交付的是彼此合作的第十七艘船舶。

]]>– BrilliancE?:Fit for Purpose of Long-haul Ethane Transportation ?–

一、什么是B型艙

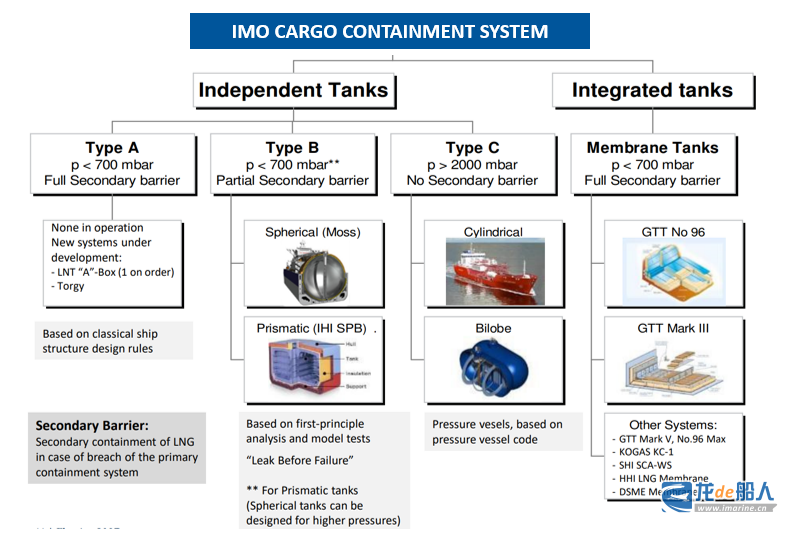

《國際散裝運輸液化氣體船舶構造和設備規則》(International Code for the Construction and Equipment of Ships Carrying Liquefied Gases in Bulk,以下簡稱IGC code)中規定了適用于液化氣船的幾種不同的液艙類型:A型艙、B型艙、C型艙、整體艙、半膜式和薄膜式。目前主要應用的是獨立艙(A/B/C)和薄膜艙。(如圖1所示)

獨立型艙,顧名思義,其液艙結構是與船體結構分開的,液艙通過支撐系統與船體結構相連。例如,A型艙和B型艙就是通過支撐系統與船體結構相連接。整體式艙,液艙結構就是船體結構的一部分。薄膜型液艙的主屏壁是0.7mm的殷瓦鋼薄膜(NO96)和1.2mm厚的不銹鋼波紋板(Mark III),艙內液體的靜態和動態載荷載荷需要通過船體結構承受。

A型艙在裝載-33度以下的低溫液貨時需要完整的次屏壁;B型艙需要在計算分析的基礎上設置部分次屏壁;C型艙屬于壓力罐,不需要次屏壁。

在IGC Code中規定,B型艙是基于復雜的計算和分析基礎上開展設計,具體來說,是用模型試驗、數值分析手段和計算方法確定其應力水平、疲勞壽命和裂紋擴展特性,并在此基礎上設計主屏壁、絕緣系統和次屏壁系統。B型艙一個重要的設計和分析方法是“LBB”準則(Leakage Before Break),LBB準則廣泛應用于壓力容器、工業管路等設計,其基本原理是從設計源頭保證結構的失效僅可能發生泄漏,而不發生系統性的崩壞。由于使用了精確分析方法,可對復雜結構形式、復雜載荷工況和復雜約束條件進行全面考慮,因此在三種獨立艙型中,B型艙型往往重量更輕、魯棒性和可靠性更高。

與薄膜型液艙相比,B型艙的優勢在于無裝載限制和無晃蕩沖擊的影響。薄膜艙由于無法設置內部止蕩結構,在部分裝載時容易受到液體晃蕩的影響,從而影響主次屏壁的密性乃至船體結構的安全性,例如:GTT的Mark-III型薄膜艙裝載LNG時的液位限制為10%-70%。對于某些密度較大的重貨如LEG、LPG時,部分裝載的情況是不可避免,對液位限制要根據比重進一步加大。

二、B型艙的設計

就像“1000個讀者有1000個哈姆雷特”一樣,B型艙不是一種確定、標準的構型,不同的設計者會設計出不同構型的B型艙,前提是必須按照《國際散裝液化氣規則》(IGC)的流程進行計算分析,以保證其安全冗余度。B型艙準確的說是一種設計方法或設計原理,對應不同的需求和不同的應用場景,不受限于特定的屏壁材料、絕緣系統或者液貨設備以及液貨載荷的承受方式。

目前業界設計建造的用于低溫液貨圍護系統和燃料艙均采用B型獨立式液艙,它的結構構型和用于VLGC上的A型艙十分相似。客觀的講,單從液艙本身來比較,B型艙(艙本體+絕緣+支撐系統)的自重比薄膜型圍護系統(主次屏壁+絕緣)的自重要大,但從全船船體結構設計的整體來看,配置了B型艙的液化氣船貨艙段不需要雙層艙壁和雙層甲板,也不需要在雙層艙壁內配置加熱系統,而且液艙外表面可設計成任意多面體使其能夠最大限度地利用船體內的空間,優化后線型的水動力性能更優。以VLEC為例,B型艙可以做到同尺度下與薄膜型的空船重量相當,甚至可以做到航速、油耗等指標反超。

B型艙液化氣船的設計與船廠的研發設計能力、工藝工法、硬件水平、配套設施等關系密切,是設計和建造緊耦合的船型。B型艙的應用非常廣泛,可用于船舶和FLNG的液貨艙、LNG燃料艙等低溫圍護系統。適用的貨物類型基本涵蓋了目前所有的主流低溫液貨,主要區別在于裝載艙體的材料和絕緣的不同。例如:LNG可以采用9%Ni鋼、高錳鋼或鋁合金(5083-O)材質;兼容LNG和Ammonia可以選用鋁合金(5083-O)材質;裝載乙烯/乙烷可以采用5%Ni鋼或鋁合金(5083-O)材質;裝載LPG可以采用低溫鋼材質等。絕緣系統可以選擇板式,也可以選擇噴涂,或者是混合式。絕緣材料可以選擇EPS(聚苯乙烯)或PU(聚氨酯)板式絕緣。

三、B型艙的建造

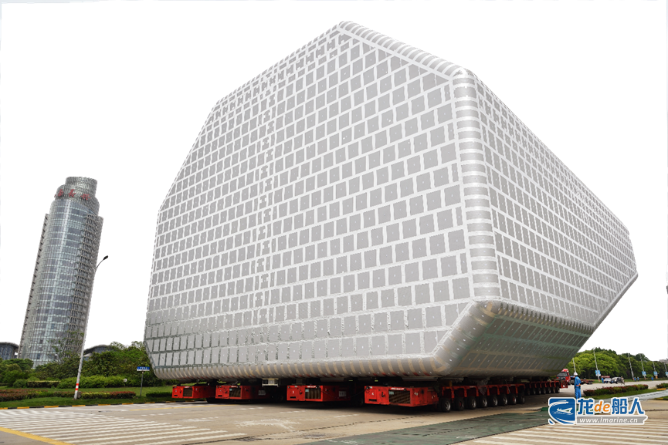

B型艙的建造根據船廠的建造工法、建造工藝和建造經驗等制定最合適的建造方案,最大化利用船廠的生產資源和生產設施。大型液艙的建造需要占據大量的生產資源(焊工培訓、焊接設備、分段場地、大型地面運輸和起吊設施等),和薄膜型艙相比,特殊工種的人員和專用設備工裝相對較少,合理的生產計劃和復核可有效地降低建造成本。

對B型艙而言,最大的建造優勢是可以與船體并行進行建造,液艙的建造計劃和船體的建造計劃在入塢前是基本獨立的,能夠靈活安排建造計劃,最大化利用船廠的生產資源。液艙的舾裝完整性和相關系統的預裝可以大大提升液艙吊裝后的安裝效率。

相比于薄膜型,B型艙LNG船的建造效率大幅提升,而且由于艙體的密性和壓力試驗在液艙成型后可以提前進行,大大提升了液艙的安全性、完整性和吊裝效率。

由于B型艙的建造是立足于船廠現有的生產人員和生產設備,省去了跨工種認證和培訓等一系列復雜的程序。雖然鎳鋼和鋁合金的焊接可能是難點,但不是盲點,在業界是成熟技術,都可以通過設備的添置自行培訓和認證予以攻克。

因此,從建造方面考慮,B型艙有兩大優勢,一是建造成本低,在保證相同功能的前提下,在不考慮支付技術許可費的前提下,B型艙液化氣船的建造成本明顯低于薄膜艙液化氣船;二是建造周期短,得益于獨立液艙的布置形式,B型艙往往采用“并行建造,整體吊裝”的生產模式,建造效率大幅領先于薄膜艙。

四、B型艙的技術優勢

采用B型艙作為液貨艙或燃料艙,有以下的優勢是顯而易見的:

- 無裝載限制;

- 艙內可以設置止蕩艙壁,無晃蕩損壞;

- 貨艙區域空間利用率高,能夠最大限度匹配船體線型;

- 液艙可靠性高,使用壽命長;

- 貨艙堅固耐用,免維護,裝貨的情況下可以進入,絕緣系統易于維修。

對船東而言,關注的是艙容、航速、油耗、蒸發率等關鍵指標。單獨考慮貨物圍護系統,B型艙作為獨立液艙是重于薄膜型艙的,但是從整船的角度而言,B型艙VLEC和薄膜型的空船重量相差不大。江南設計的B型艙VLEC航速和油耗均優于同尺度下的薄膜型VLEC。

另外有文章提到,B型艙VLEC因為配置有軸帶發動機來運行再液化裝置,因此速度會低于薄膜型的VLEC,這種觀點是錯誤的,B型艙VLEC的再液化裝置和薄膜型VLEC的再液化裝置是相同的,江南造船的VLEC配置有軸帶發電機,其主要的原因是目前尚無乙烷雙燃料的發電機,配置軸發能夠有效降低運行成本,并減少SOx和NOx的排放,這恰恰是一種順應綠色減排的前瞻性的設計。

蒸發率(BOR)是液化氣船重要的設計指標,理論上來講,蒸發率的大小主要還是取決于絕緣層的厚度,相同厚度、相同材料的絕緣層蒸發率相差不大,而且B型艙可通過改變絕緣層的厚度、分布和材質定制BOR。舉例而言,B型艙的VLEC和薄膜型的VLEC在配置相同的絕緣層(材料、厚度相同),其蒸發率相差無幾,主要原因是B型艙的貨艙和液罐絕緣之間充滿了惰性保護氣體,裝載貨物后也是達到熱平衡的狀態,以江南造船的VLEC為例,貨艙的溫度基本保持在-10到-20攝氏度,貨艙內對流的影響不大,主要還是熱輻射的影響。

B型艙液化氣船還有一個容易被忽視的優勢,那就是B型艙液化氣船的剩余價值高。由于B型艙結構設計可靠性大大冗余于船體,因此當船體達到使用壽命后,液艙往往仍保持較好的狀態,裝載其它貨品的靈活性大。目前,有多艘70-80年代建造的MOSS型LNG船被改裝為FLNG或陸上儲罐。據了解,MOSS液罐是按照目前鋁合金的市場價格進行回收的,剩余價值遠超同類其他船型。

五、江南自研的“BrilliancE?”低溫貨物圍護系統

前面提到了,B型艙只是設計原理,江南應用B型艙的設計原理研發了“BrilliancE?” B型低溫貨物圍護系統,建立了鎳系鋼B型艙的設計體系,并成功應用于VLEC系列船型。

目前取得USCG認可的B型艙貨物圍護系統僅有三家,分別是挪威Moss Maritime的MOSS型、日本JMU的SPB型和中國江南的“BrilliancE?”型。

六、江南“BrilliancE? II”低溫貨物圍護系統升級換代

江南目前完成“BrilliancE? II”鋁合金B型圍護系統的研發工作。相比于高錳鋼和鎳鋼,鋁合金B型艙能夠滿足未來輕量化和大型化的要求。新一代采用“BrilliancE? II”鋁合金B型圍護系統、自主絕緣系統“PnFCOMBi”、以及配置上述系統的VLEC已經獲得船級社的認可并已推向市場,并同步完成了實尺鋁合金模擬艙制作。盡管江南造船有建造鋁合金船體的經驗,但江南仍然組織了專項攻關、落實了專項經費,本著“適用為上”的原則,在鋁合金艙的艙體和支承系統的計算分析、多種焊接方法、焊接程序、裝配工藝工法、結構和支承系統溫度梯度試驗方面得到了充分驗證。江南造船目前正在本著“精益生產”、“創新源于自信”、智能化和數字化工廠的核心理念著手投入鋁合金B型艙自動化加工生產線建設。盡管初始投資會有所增加,但是江南本著為客戶創造價值,提供更好、更貼合船東需求的船型是我們的使命的原則,為我們的客戶提供更大的價值。

新一代VLEC 3.0版設計和上兩代VLEC相比,進行了大量優化設計,使新一代VLEC的快速性、吃水和油耗都有明顯的降低。此外,江南造船注重“BrilliancE? II”低溫貨物圍護系統衍生技術“Brilliance II”的研發,可滿足裝載LNG等更低溫貨物和大型化干線LNG船的需求。

根據公告,2024年8月26日,中國船舶全資子公司江南造船(集團)有限責任公司(江南造船)聯合中國船舶工業貿易有限公司與新加坡多元化航運公司東太平洋航運(Eastern Pacific Shipping,EPS)旗下單船公司簽訂6艘15萬立方米乙烷運輸船(ULEC)建造合同。新船將在2027年內交付,合同采用離岸人民幣支付。

雖然公告并未披露合同價值,但本月初業界有消息稱,江南造船15萬立方米乙烷運輸船的單船造價為2億美元,以此推算,6艘新船總價值12億美元。

中國船舶表示,該合同的簽訂使江南造船成為全球第一家承接15萬立方米級超大型乙烷運輸船的船廠,該項目的承接拓展了江南造船液化氣運輸船的型譜,對于后續推出更多創新產品具有積極作用。此次承接的15萬立方米超大型乙烷運輸船是江南造船順應國際最新乙烷運輸船設計理念、完全自主研發設計、滿足目前最新規范規則的氣體船,具有可靠、節能、環保等特點,綜合經濟性能指標達到國際先進水平。

該型船是江南造船自主研發設計的最新一代極大型乙烷運輸船,貨物圍護系統采用法國GTT公司的Mark III薄膜式圍護系統,并以路易斯安納州的州花“MAGNOLIA(木蘭花)”命名。該型船能夠最大限度利用美國乙烷終端水域條件從而達到艙容的最大化。該型船入級美國船級社(ABS),配置的貨物圍護系統能夠適應裝載乙烷、乙烯和液化石油氣(LPG),同時具備LNG 就緒(LNG Ready)的能力,為船舶在整個生命周期里提供了最大的貨品裝載靈活性和適應性。

該型船充分考慮了跨太平洋和跨大西洋航線的典型航路特點和乙烷運輸的營運特點,利用計算機流體力學(CFD)和船模試驗等手段充分優化了液艙和船體線型的匹配,使其水動力性能達到綜合最優并自行完成了Mark III圍護系統的艙型設計、絕緣板的優化布置。該型船的研發設計還充分借鑒了江南造船在建的超大型乙烷運輸船(VLEC)的貨物系統和LNG船的薄膜式圍護系統方面積累的設計經驗,并根據輸出和接收終端進行了適配和優化。此外該型船還配置了“乙烷雙燃料主機+脫硫塔+選擇性催化還原系統(SCR)+軸帶發電機”的動力系統組合,充分平衡了乙烷和燃油的經濟性。MAGNOLIA是一型面向未來(Furture-Proofing)、重新定義乙烷長途運輸的優選船型。

東太平洋航運是一家在航運業擁有60年卓越歷史的知名公司,為全球最大的獨立船東之一,總部位于新加坡,擁有6000名海員,450余名岸基員工,管理著由270多艘船舶組成的多元化船隊,包括:散貨船、集裝箱船、汽車船、油輪、油化船、LPG、LNG,總載重噸達2800萬噸,平均船齡不超過10年,其中雙燃料船舶80余艘。另外,EPS還持有超100艘新船訂單,將于未來五年內陸續交付投入運營。

作為中國“第一方陣”的造船企業,自今年7月下旬以來,江南造船在氣體運輸船市場已接連斬獲多份大單,船型涵蓋超大型液氨運輸船(VLAC)、超大型乙烷運輸船(VLEC)、中型液化乙烷運輸船(MEC)以及中型液化石油氣/液氨運輸船(MGC)。

據龍船訂單庫追蹤,7月23日,阿布扎比國家石油公司(下稱“ADNOC”)旗下ANDOC Logistics & Services與萬華化學的戰略合資企業AW Shipping與江南造船簽訂2+2艘93000立方米VLAC建造合同及9艘99000立方米VLEC建造合同。VLAC預計2026年至2028年期間交付;VLEC預計2025年至2027年期間交付。訂單總價值約為19億美元。

8月14日,新加坡航運公司JALDHI與江南造船簽訂2+2艘93000立方米VLAC建造合同,據稱單船造價約1.2億美元。值得注意的是,這是JALDHI首次在國內建造大型液化氣船,同時也是JALDHI首次在中國船舶集團旗下船廠下單造船。

8月23日,江南造船與全球航運巨頭Navigator Gas簽訂2+2艘48500立方米中型液化乙烷運輸船建造合同,首批2艘預計將于2027年3月和2027年7月交付,若備選訂單生效,交船期定于2027年11月和2028年1月,每艘船的價格為1.029億美元,加上備選訂單,4艘船總價值達4.116億美元。

8月26日,江南造船與越南船東Asia Pacific Shipping(ASP)簽訂2艘50000立方米中型液化石油氣/液氨運輸船建造合同。業界有消息稱,每艘船的價格為1.02億美元,訂單總價值2.04億美元,預計將于2027年交付。該次訂單的簽訂標志著ASP首次在國內建造液化氣船項目,也標志著江南造船開拓東南亞邁出重要一步。

]]>雖然江南造船和ASP均未披露合同價值,但業界有消息稱,每艘船的價格為1.02億美元,訂單總價值2.04億美元(14.54億元),預計將于2027年交付。

據悉,該次訂單的簽訂標志著ASP首次在國內建造液化氣船項目,也標志著江南造船開拓東南亞邁出重要一步。

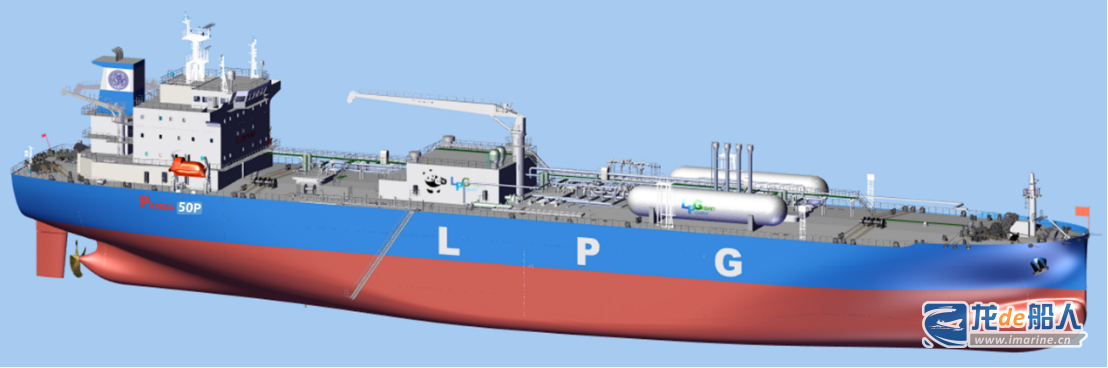

該型船秉承“節能、環保、智能”的理念,是江南造船全新自主研發的中型全冷式液化氣船(Panda 50P),總艙容達到50500立方米。

該型船液罐采用低溫鋼建造,可裝載液化石油氣(LPG)、無水氨(NH3)、丙烯、丁二烯和氯乙烯單體(VCM)等多種石化產品。該船采用江南自主專利的VS-Bow的線型技術,結合螺旋槳后置轂帽鰭CAPRO,使航速和油耗指標均達到國際先進水平。機艙布置雙燃料主機和軸帶發電機,滿足最新的SOx和NOx排放環保要求,同時滿足EEDI-3的低碳要求。

該型船采用了最新網絡安全技術,強化船舶的網絡安全防護能力,確保船舶數據的完整性、可用性和保密性;同時,全面考慮網絡安全風險,并設置相應的防護措施,能夠有效抵御網絡攻擊和數據泄露的風險,因此獲得CR的船級符號。

該型船主甲板布置2個500立方米的獨立C型圓柱甲板罐:相比于單個甲板罐設計更經濟、更環保、更靈活;正常運行工況下可以同時實現一個甲板罐用于換貨,另一個用作LPG燃料供應;兩品味貨品裝卸運營與對雙燃料主機的LPG燃料供應功能可以同時實現;對于長時間的單品味貨物運輸,兩個甲板罐可共同作為燃料罐為主機供應LPG燃料,使續航里程超過10000海里。

值得一提的是,作為40000立方米 MGC的升級換代產品,該船型在增加艙容一萬立方米的基礎上,通過線型研發和總布置優化,快速性能和能耗指標都有了進一步提升,增強了市場競爭力。江南研發團隊基于集成產品開發(IPD)理念,在氨燃料(Ammonia fuel)、碳捕捉與存儲(OCCS)、智能船舶(JNIS)等方面都準備了解決方案,為后續船東多樣性選擇實船應用打下基礎。

]]>根據Navigator Gas在其官網同日發布的公告,首批2艘新船預計將于2027年3月和2027年7月交付,若備選訂單生效,交船期定于2027年11月和2028年1月,每艘船的價格為1.029億美元,加上備選訂單,4艘船總價值達4.116億美元(約合人民幣29.33億元)。

此次簽約的MEC在船型研發、新型圍護系統的設計、未來精益和高效建造中融入了諸多領先的行業理念和亮點,幾乎稱得上是對未來船型的全面預演:

- 綠色岸電預留(Shore Power Ready):這項設計讓船舶在靠港時能夠接入岸電,減少港口污染物排放,助力港口城市藍天重現。

- 氨燃料預留(Ammonia Fuel Ready):前瞻性的設計為未來氨燃料的應用做好了準備,賦予船舶實現低碳甚至零碳排放的潛力。

- 碳捕捉預留(Carbon Capture Ready):為未來安裝碳捕捉系統提供了預留空間,直接瞄準全球碳中和目標,展現江南造船的環保雄心。

- 全電甲板機械(All-Electric Deck Machineries):全電動甲板設備的應用,徹底顛覆了傳統驅動模式,不僅減少能源消耗,更極大提高了作業效率。

- 有機硅涂層(Organic Silicon Coating):通過應用最先進的材料技術,顯著減少船體阻力,降低燃料消耗,為節能增效注入新動力。

該型MEC將搭載江南造船自主研發的 “BrilliancE?”B型艙(IMO Type B Tank),這項技術是全球領先、安全可靠并已成熟地應用到江南造船批量建造的VLEC上的貨物低溫圍護系統技術,此次將再次延伸到中型乙烷運輸船,進一步拓展了“BrilliancE?”的型譜。該船型貨艙容量達到48500立方米,配備3個B型液貨艙。其設計能夠靈活裝載乙烷、乙烯、液化石油氣(LPG)、氨等多種液化氣體貨品。

此次合作,是江南造船與Navigator Gas公司攜手邁向綠色未來的又一壯舉。雙方在過去的成功合作基礎上,不斷刷新行業標準,共同塑造更加環保、高效的全球航運格局。江南造船始終以綠色、創新為核心驅動力,致力于低碳化轉型、為全球客戶打造卓越的航運解決方案。

Navigator Gas是世界上最大的小型液化氣運輸船船隊的所有者和運營商,也是石化氣體海運服務的全球領導者,可以提供乙烯和乙烷,液化石油氣(LPG)和氨等的運輸服務,并通過合資企業在德克薩斯州摩根角的乙烯出口海運碼頭擁有50%的股份。Navigator Gas的船隊由56艘半冷藏或全冷藏液化氣運輸船組成,其中25艘具有運輸乙烯和乙烷的能力。

]]>

此次出塢的整船是江南造船為新加坡太平船務(PIL)建造的14000TEU LNG雙燃料集裝箱船系列船第二艘(H2786船),起浮的一艘整船是江南造船建造的MARK Ⅲ薄膜式17.5萬立方米大型LNG運輸船系列船第二艘,起浮的兩艘半船是為新加坡太平船務(PIL)建造的14000TEU LNG雙燃料集裝箱船系列船第三艘(H2787船)的艏、艉半船,同步起浮的是該系列船后續第四艘(H2788船)的燃料艙環段。

該批次出塢,江南造船建造團隊不僅要面對高溫天氣的考驗,還需要統籌規劃,為下一輪次僅有43天的船塢周期做足準備。如何提升整船、半船起浮的狀態?如何優化系列船出塢的指標?資源協調、技術創新,建造團隊用專項針對性的謀劃、長期積累的數據和完美的匹配精度實現又一次突破。

17.5萬立方米大型LNG運輸船

江南造船建造的中國首制MARK Ⅲ薄膜式17.5萬立方米大型LNG運輸船由江南造船自主研發設計,以目前國際最新、最先進的大型LNG理念為基礎,滿足最新的規范規則和行業標準,綜合性能指標達到國際先進水平。該船配備采用最新技術的雙燃料系統及再液化系統,進一步提升船舶經濟性能,且船舶操控和運行管理更加靈活。

該船作為系列船第二艘,在首制船的建造經驗基礎上,優化了總段形式,將20E/20F進行大總段建造,將20B大總段整體吊裝,提升了機艙總段的完整性;整船起浮前達到機艙間結構對外全部提交結束;在此基礎上,優化船塢搭載節拍,提升施工效率;同時在首制船雙軸舵系建造精度控制的基礎上持續穩固,在整體軸舵系數據的精度控制以及總段搭載定位精度的控制水平上,有了進一步提升。

值得一提的是該船貨艙區域圍護系統起浮前完成兩個貨艙的氨氣實驗,對標首制船增多了一個貨艙,為液穹區域的液貨管系施工創造出條件;氨氣試驗經過對前船數據分析,采用新的加注和清洗方案,通過工藝及材質優化,在干燥惰化、注氨噴涂報驗、氨氣濃度清洗三個環節中逐個擊破,讓整個試驗周期從25天縮短至12天。

此次整船起浮,江南造船建造團隊深度考量周期與物量,結合特點、因區施策,起浮后,建造團隊將圍繞“機艙”“薄膜式貨艙”“甲板”“上建”各區域,以舾裝為重點,以涂裝為中心,為提升下一批次出塢完整性奠定良好基礎。

14000TEU LNG雙燃料集裝箱船

江南造船為太平船務(PIL)建造的14000TEU LNG雙燃料集裝箱船系列船是該公司自主研發設計“鯤”系列大型集裝箱船,是江南研究院自主研發設計的新型高效、綠色、節能環保的船型。

該船對標系列首制船進一步實現狀態提升:貨艙完整性、艙口圍、綁扎橋、甲板面完整性及油漆完工,首次推進6個箱位的“數字堆箱綁扎技術”,進一步降低吊車資源消耗和勞動力投入,促進碼頭建造周期縮短。該技術是“船箱蓋綁扎一體化”技術在甲板面艙蓋以上區域的又一突破,也是超大型集裝箱船貨艙裝載系統數字化報驗的最后一塊拼圖。同時該船持續鞏固出塢前整船狀態,為碼頭建造階段做足準備。

小科普:模擬堆箱綁扎技術

模擬堆箱綁扎技術是指待綁扎橋、箱體立柱、艙口蓋系統、全部箱角安裝結束后,在船塢靜態條件下,利用掃描儀等3D測量技術,收集全部綁扎眼板、箱角關鍵數據,利用專業分析軟件通過對比設計理論模型計算出箱角、綁扎眼板實際安裝偏差,根據設計綁扎形式輸入花籃螺絲、綁扎桿理論尺寸,分析計算出各工況下堆箱間隙、綁扎余量、綁扎趕與花籃螺絲干涉情況的一種數字化檢測方法。

江南造船經過近三年多型船模擬該技術,確定了其算法,集成相關分析軟件,打通整體施工流程,目前是全球首個具備該技術工程化運用條件且進行試點試驗的船廠。

同步起浮的半船持續穩固船塢內軸舵系安裝完整的半船起浮狀態,并圍繞平臺機艙總段完整性展開工作和推進,為下一批次該船的整船出塢奠定基礎。

據悉,此批次出塢的整船為本年度年底交付的第十艘也是最后一艘集裝箱船,其按期出塢助力了年度交船任務的圓滿完成。

]]>