B型艙——VLEC 的最佳選擇

– BrilliancE?:Fit for Purpose of Long-haul Ethane Transportation ?–

一、什么是B型艙

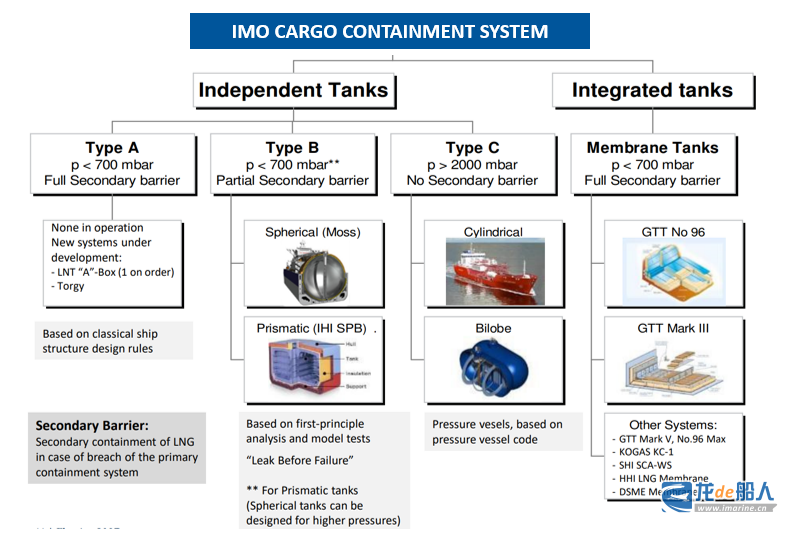

《國際散裝運輸液化氣體船舶構造和設備規則》(International Code for the Construction and Equipment of Ships Carrying Liquefied Gases in Bulk,以下簡稱IGC code)中規定了適用于液化氣船的幾種不同的液艙類型:A型艙、B型艙、C型艙、整體艙、半膜式和薄膜式。目前主要應用的是獨立艙(A/B/C)和薄膜艙。(如圖1所示)

獨立型艙,顧名思義,其液艙結構是與船體結構分開的,液艙通過支撐系統與船體結構相連。例如,A型艙和B型艙就是通過支撐系統與船體結構相連接。整體式艙,液艙結構就是船體結構的一部分。薄膜型液艙的主屏壁是0.7mm的殷瓦鋼薄膜(NO96)和1.2mm厚的不銹鋼波紋板(Mark III),艙內液體的靜態和動態載荷載荷需要通過船體結構承受。

A型艙在裝載-33度以下的低溫液貨時需要完整的次屏壁;B型艙需要在計算分析的基礎上設置部分次屏壁;C型艙屬于壓力罐,不需要次屏壁。

在IGC Code中規定,B型艙是基于復雜的計算和分析基礎上開展設計,具體來說,是用模型試驗、數值分析手段和計算方法確定其應力水平、疲勞壽命和裂紋擴展特性,并在此基礎上設計主屏壁、絕緣系統和次屏壁系統。B型艙一個重要的設計和分析方法是“LBB”準則(Leakage Before Break),LBB準則廣泛應用于壓力容器、工業管路等設計,其基本原理是從設計源頭保證結構的失效僅可能發生泄漏,而不發生系統性的崩壞。由于使用了精確分析方法,可對復雜結構形式、復雜載荷工況和復雜約束條件進行全面考慮,因此在三種獨立艙型中,B型艙型往往重量更輕、魯棒性和可靠性更高。

與薄膜型液艙相比,B型艙的優勢在于無裝載限制和無晃蕩沖擊的影響。薄膜艙由于無法設置內部止蕩結構,在部分裝載時容易受到液體晃蕩的影響,從而影響主次屏壁的密性乃至船體結構的安全性,例如:GTT的Mark-III型薄膜艙裝載LNG時的液位限制為10%-70%。對于某些密度較大的重貨如LEG、LPG時,部分裝載的情況是不可避免,對液位限制要根據比重進一步加大。

二、B型艙的設計

就像“1000個讀者有1000個哈姆雷特”一樣,B型艙不是一種確定、標準的構型,不同的設計者會設計出不同構型的B型艙,前提是必須按照《國際散裝液化氣規則》(IGC)的流程進行計算分析,以保證其安全冗余度。B型艙準確的說是一種設計方法或設計原理,對應不同的需求和不同的應用場景,不受限于特定的屏壁材料、絕緣系統或者液貨設備以及液貨載荷的承受方式。

目前業界設計建造的用于低溫液貨圍護系統和燃料艙均采用B型獨立式液艙,它的結構構型和用于VLGC上的A型艙十分相似。客觀的講,單從液艙本身來比較,B型艙(艙本體+絕緣+支撐系統)的自重比薄膜型圍護系統(主次屏壁+絕緣)的自重要大,但從全船船體結構設計的整體來看,配置了B型艙的液化氣船貨艙段不需要雙層艙壁和雙層甲板,也不需要在雙層艙壁內配置加熱系統,而且液艙外表面可設計成任意多面體使其能夠最大限度地利用船體內的空間,優化后線型的水動力性能更優。以VLEC為例,B型艙可以做到同尺度下與薄膜型的空船重量相當,甚至可以做到航速、油耗等指標反超。

B型艙液化氣船的設計與船廠的研發設計能力、工藝工法、硬件水平、配套設施等關系密切,是設計和建造緊耦合的船型。B型艙的應用非常廣泛,可用于船舶和FLNG的液貨艙、LNG燃料艙等低溫圍護系統。適用的貨物類型基本涵蓋了目前所有的主流低溫液貨,主要區別在于裝載艙體的材料和絕緣的不同。例如:LNG可以采用9%Ni鋼、高錳鋼或鋁合金(5083-O)材質;兼容LNG和Ammonia可以選用鋁合金(5083-O)材質;裝載乙烯/乙烷可以采用5%Ni鋼或鋁合金(5083-O)材質;裝載LPG可以采用低溫鋼材質等。絕緣系統可以選擇板式,也可以選擇噴涂,或者是混合式。絕緣材料可以選擇EPS(聚苯乙烯)或PU(聚氨酯)板式絕緣。

三、B型艙的建造

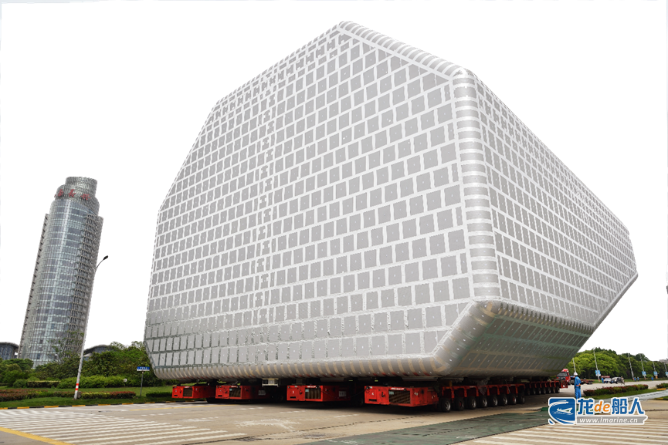

B型艙的建造根據船廠的建造工法、建造工藝和建造經驗等制定最合適的建造方案,最大化利用船廠的生產資源和生產設施。大型液艙的建造需要占據大量的生產資源(焊工培訓、焊接設備、分段場地、大型地面運輸和起吊設施等),和薄膜型艙相比,特殊工種的人員和專用設備工裝相對較少,合理的生產計劃和復核可有效地降低建造成本。

對B型艙而言,最大的建造優勢是可以與船體并行進行建造,液艙的建造計劃和船體的建造計劃在入塢前是基本獨立的,能夠靈活安排建造計劃,最大化利用船廠的生產資源。液艙的舾裝完整性和相關系統的預裝可以大大提升液艙吊裝后的安裝效率。

相比于薄膜型,B型艙LNG船的建造效率大幅提升,而且由于艙體的密性和壓力試驗在液艙成型后可以提前進行,大大提升了液艙的安全性、完整性和吊裝效率。

由于B型艙的建造是立足于船廠現有的生產人員和生產設備,省去了跨工種認證和培訓等一系列復雜的程序。雖然鎳鋼和鋁合金的焊接可能是難點,但不是盲點,在業界是成熟技術,都可以通過設備的添置自行培訓和認證予以攻克。

因此,從建造方面考慮,B型艙有兩大優勢,一是建造成本低,在保證相同功能的前提下,在不考慮支付技術許可費的前提下,B型艙液化氣船的建造成本明顯低于薄膜艙液化氣船;二是建造周期短,得益于獨立液艙的布置形式,B型艙往往采用“并行建造,整體吊裝”的生產模式,建造效率大幅領先于薄膜艙。

四、B型艙的技術優勢

采用B型艙作為液貨艙或燃料艙,有以下的優勢是顯而易見的:

- 無裝載限制;

- 艙內可以設置止蕩艙壁,無晃蕩損壞;

- 貨艙區域空間利用率高,能夠最大限度匹配船體線型;

- 液艙可靠性高,使用壽命長;

- 貨艙堅固耐用,免維護,裝貨的情況下可以進入,絕緣系統易于維修。

對船東而言,關注的是艙容、航速、油耗、蒸發率等關鍵指標。單獨考慮貨物圍護系統,B型艙作為獨立液艙是重于薄膜型艙的,但是從整船的角度而言,B型艙VLEC和薄膜型的空船重量相差不大。江南設計的B型艙VLEC航速和油耗均優于同尺度下的薄膜型VLEC。

另外有文章提到,B型艙VLEC因為配置有軸帶發動機來運行再液化裝置,因此速度會低于薄膜型的VLEC,這種觀點是錯誤的,B型艙VLEC的再液化裝置和薄膜型VLEC的再液化裝置是相同的,江南造船的VLEC配置有軸帶發電機,其主要的原因是目前尚無乙烷雙燃料的發電機,配置軸發能夠有效降低運行成本,并減少SOx和NOx的排放,這恰恰是一種順應綠色減排的前瞻性的設計。

蒸發率(BOR)是液化氣船重要的設計指標,理論上來講,蒸發率的大小主要還是取決于絕緣層的厚度,相同厚度、相同材料的絕緣層蒸發率相差不大,而且B型艙可通過改變絕緣層的厚度、分布和材質定制BOR。舉例而言,B型艙的VLEC和薄膜型的VLEC在配置相同的絕緣層(材料、厚度相同),其蒸發率相差無幾,主要原因是B型艙的貨艙和液罐絕緣之間充滿了惰性保護氣體,裝載貨物后也是達到熱平衡的狀態,以江南造船的VLEC為例,貨艙的溫度基本保持在-10到-20攝氏度,貨艙內對流的影響不大,主要還是熱輻射的影響。

B型艙液化氣船還有一個容易被忽視的優勢,那就是B型艙液化氣船的剩余價值高。由于B型艙結構設計可靠性大大冗余于船體,因此當船體達到使用壽命后,液艙往往仍保持較好的狀態,裝載其它貨品的靈活性大。目前,有多艘70-80年代建造的MOSS型LNG船被改裝為FLNG或陸上儲罐。據了解,MOSS液罐是按照目前鋁合金的市場價格進行回收的,剩余價值遠超同類其他船型。

五、江南自研的“BrilliancE?”低溫貨物圍護系統

前面提到了,B型艙只是設計原理,江南應用B型艙的設計原理研發了“BrilliancE?” B型低溫貨物圍護系統,建立了鎳系鋼B型艙的設計體系,并成功應用于VLEC系列船型。

目前取得USCG認可的B型艙貨物圍護系統僅有三家,分別是挪威Moss Maritime的MOSS型、日本JMU的SPB型和中國江南的“BrilliancE?”型。

六、江南“BrilliancE? II”低溫貨物圍護系統升級換代

江南目前完成“BrilliancE? II”鋁合金B型圍護系統的研發工作。相比于高錳鋼和鎳鋼,鋁合金B型艙能夠滿足未來輕量化和大型化的要求。新一代采用“BrilliancE? II”鋁合金B型圍護系統、自主絕緣系統“PnFCOMBi”、以及配置上述系統的VLEC已經獲得船級社的認可并已推向市場,并同步完成了實尺鋁合金模擬艙制作。盡管江南造船有建造鋁合金船體的經驗,但江南仍然組織了專項攻關、落實了專項經費,本著“適用為上”的原則,在鋁合金艙的艙體和支承系統的計算分析、多種焊接方法、焊接程序、裝配工藝工法、結構和支承系統溫度梯度試驗方面得到了充分驗證。江南造船目前正在本著“精益生產”、“創新源于自信”、智能化和數字化工廠的核心理念著手投入鋁合金B型艙自動化加工生產線建設。盡管初始投資會有所增加,但是江南本著為客戶創造價值,提供更好、更貼合船東需求的船型是我們的使命的原則,為我們的客戶提供更大的價值。

新一代VLEC 3.0版設計和上兩代VLEC相比,進行了大量優化設計,使新一代VLEC的快速性、吃水和油耗都有明顯的降低。此外,江南造船注重“BrilliancE? II”低溫貨物圍護系統衍生技術“Brilliance II”的研發,可滿足裝載LNG等更低溫貨物和大型化干線LNG船的需求。