日前,央視《朝聞天下》聚焦深中通道建設情況,中國船舶集團十一所(上海船舶工藝研究所)片體智能生產線在其中發揮的作用獲得關注。

深中通道是繼港珠澳大橋之后的又一個世界級“橋、島、隧、水下互通”的集群工程。深中通道的沉管隧道是世界首例雙向八車道海底沉管隧道,橫截面最寬超過55米,比港珠澳大橋更寬,沉管放置的位置,地質條件也更復雜。

雙向八車道的海底沉管隧道在世界上還沒有先例,創新性的鋼殼混凝土沉管也是國內首次,所以保證海底沉管隧道11000公里焊縫長度的密不透風就成了整個工程的一項重要任務。

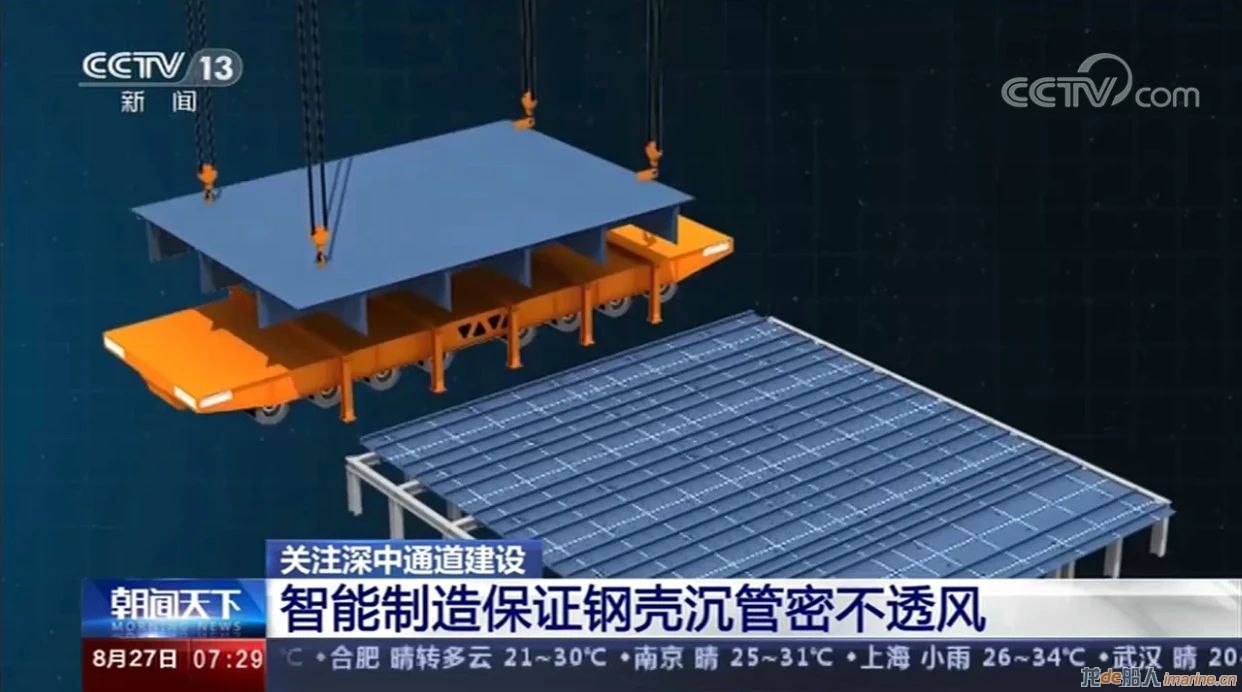

深中通道采用類似于“三明治”結構的鋼殼沉管設計,先用內外兩層鋼板制造出巨型鋼殼,然后在兩層鋼板之間分隔成2000多個體積為4到16立方米,用來澆筑水泥的隔倉,由于鋼板最厚處達到40毫米,所以焊接難度可想而知。

智能制造保證鋼殼沉管密不透風

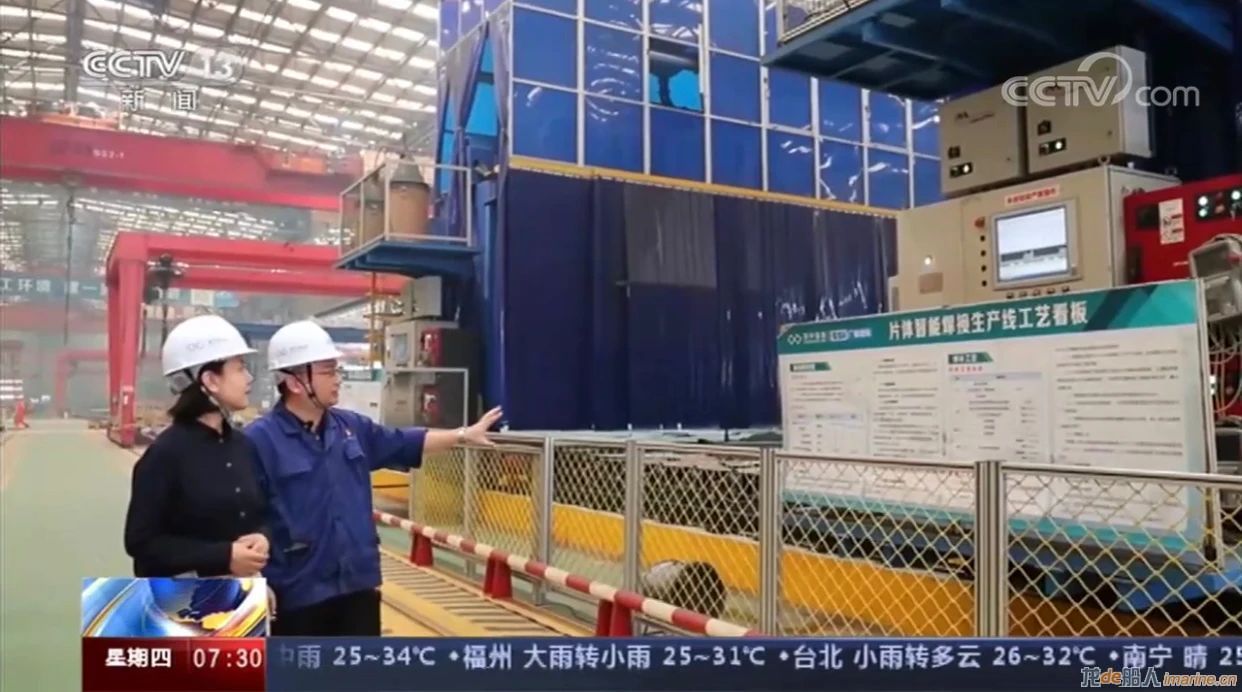

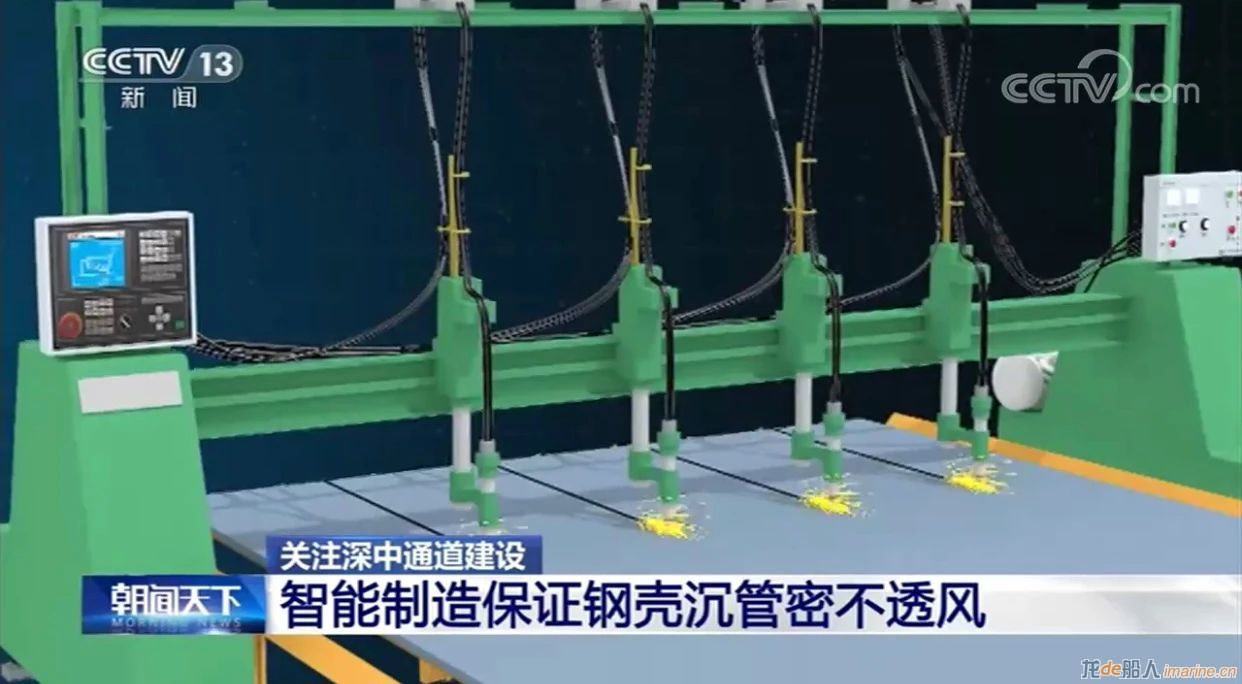

在中國船舶廣船國際的智能制造片體車間,工人師傅把構件擺放在智能片體生產線的焊接工位上面,機器人就會自動掃描,自動識別,自動匹配焊接工藝,自動生成焊接指令,整個焊接過程一氣呵成。

中國船舶集團十一所(上海船舶工藝研究所)深中通道鋼殼智能片體線制造項目負責人王浩在接受央視記者采訪時表示:它跟常規的離線編程最大的區別在于我們這條生產線它會思考,有機器視覺,也就是說它有了一雙眼睛,能夠知道自己要做什么工作,指導機器人現場在線執行焊接工作。

由于沉管鋼殼結構與船舶分段結構相似,所以十一所在鋼殼沉管建造中大膽借鑒船舶建造工藝,引入機器人在線編程、自動焊接為核心的智能片體生產線和以鋼殼防腐為核心工藝的智能涂裝生產線,有效確保了焊接質量的穩定性,在確保鋼殼密不透風的同時,還大幅提升了生產效率和耐腐蝕性。

來源:央視新聞