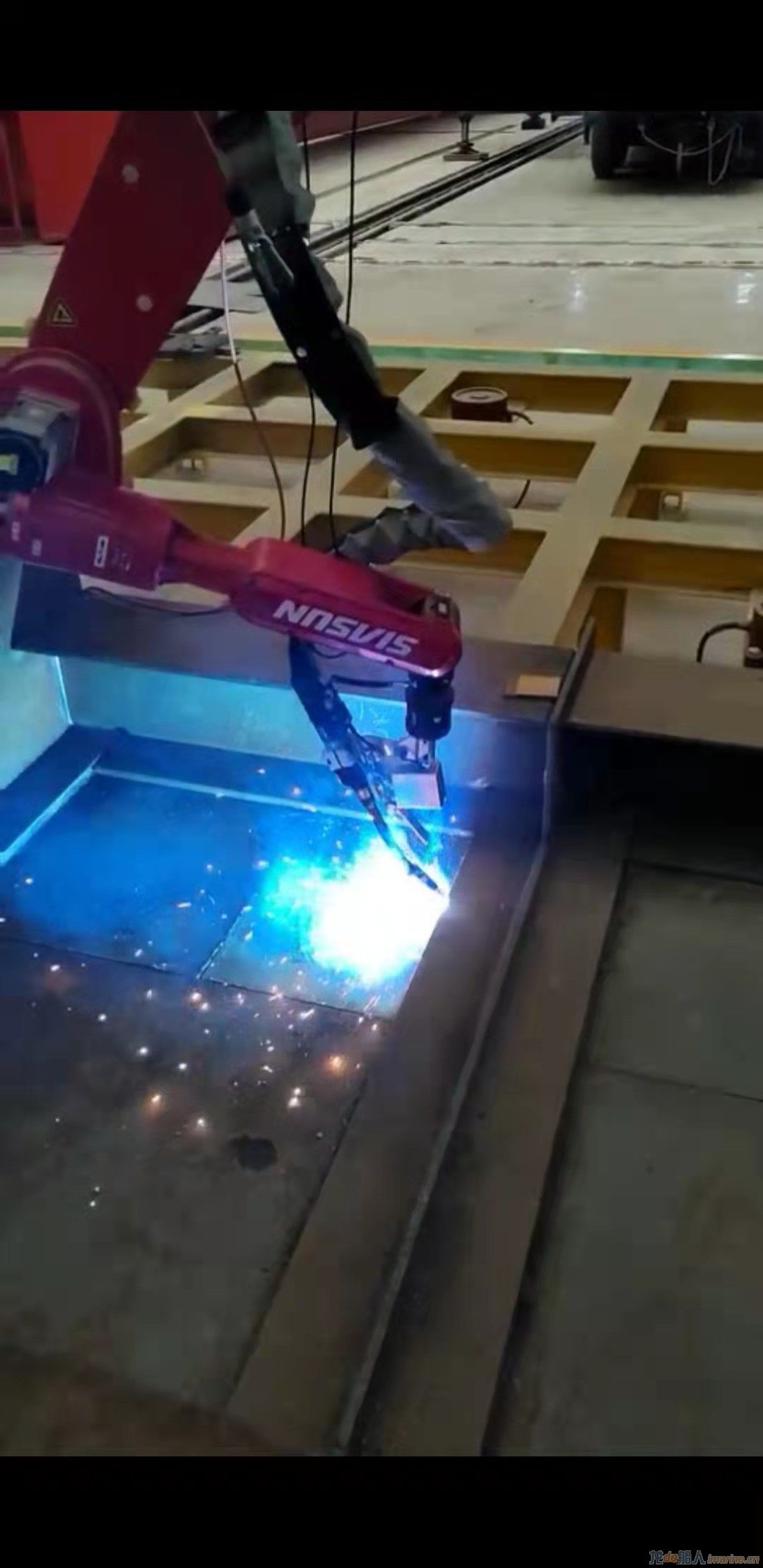

近日,由中國船舶工業集團公司第十一研究所研發中心智能制造集成技術研發部設計建造的“海洋油氣生產平臺上部模塊智能制造解決方案及關鍵技術研究”課題核心裝備成果機器人焊接工程樣機在天津臨港保稅區海洋工程裝備制造基地完成硬件裝配、作業下發及關鍵焊縫施焊,機器人焊接系統工作全流程運行成功,樣機研制實現階段性突破。

機器人焊接工程樣機立足于工信部高技術船舶課題“海洋油氣生產平臺上部模塊智能制造解決方案及關鍵技術研究”,主要承擔海洋油氣生產平臺甲板片體焊接工作,通過國產機器人實現甲板片體焊接過程中95%的結構焊接作業的自動焊接。

機器人焊接工程樣機

機器人焊接工程樣機

樣機長27.1米,寬6.5米,運行最高處7.8米,由移動式門架系統、機器人焊接系統、離線編程軟件、基準點識別定位軟件、機器人焊接專家庫系統、焊接除塵系統與電氣控制系統構成,可針對寬度不大于23.9米、高度不大于1.8米的甲板片體進行施焊。

- 作為工信部高技術船舶課題的核心裝備成果,不同于傳統的示教型焊接機器人,該樣機采用可遠程操作進行離線編程,無需示教等待時間,減少了廠房內人員數量,提升了安全性及操作人員的舒適性。

- 針對甲板片體結構復雜多變、間隙變化范圍較大、對接及規格形式繁多的特點,樣機在普遍采用的離線編程基礎上二次開發了典型焊接接頭的模板作業,首次克服了工字鋼全位置焊接這一技術難點。

- 另外,為減小前道工序加工誤差帶來的影響,樣機集成了激光傳感器及工業相機,通過圖象識別等技術精確定位并跟蹤焊縫位置。針對加工誤差導致的不同焊接間隙,可自適應識別并匹配作業及工藝模板完成施焊。

- 施焊過程中,樣機自動掃描甲板片體、識別定位基準點,并自主進行焊縫尋位、調用離線編程程序、匹配焊接工藝、規劃最優焊接路徑、生產防碰撞程序,自主完成所有關鍵結構的焊接作業。

機器人及工業相機、傳感器

機器人及工業相機、傳感器

機器人施焊過程中

機器人施焊過程中

作為促進海洋油氣生產平臺關鍵結構焊接過程實現自動化、數字化、智能化的科研裝備,機器人焊接工程樣機廣受課題牽頭單位海洋石油工程股份有限公司及所內、課題內各參研單位關注。

為配合臨港保稅區海洋石油工程股份有限公司裝備制造基地展示效果,體現第十一研究所科研及工業裝備研制實力,在所內各領導的大力支持下、在研發中心的積極帶領下,智能制造集成技術研發部全力克服困難,力保工期及品質,在2021年6月確認設計方案后,4個多月內完成加工、裝配及部分調試工作,實現樣機全流程作業成功,實現階段性突破,為后續配合投產打下了堅定的基礎。集成部項目組也將再接再厲,爭取按期完成機器人焊接工程樣機的陪產與交付,并以該裝配的生產經驗指導后續科研裝備研發工作,為船舶與海洋工程中制造裝備的數字化、智能化貢獻自己的智慧和力量。