統計數據顯示,2021年LNG船新船訂單達到85艘,刷新了2018年77艘的歷史紀錄。去年12月,中國船級社(CCS)為GTT公司頒發了NO96 Super+新型薄膜圍護系統的原理認可(AIP)證書。這是CCS以有力舉措推動行業技術創新的實際行動,將進一步加快這一新技術的實船應用,為全球綠色低碳發展做出積極貢獻。

薄膜圍護系統誕生

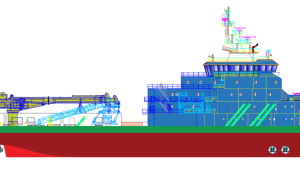

LNG船是國際公認的高技術、高難度、高附加值的“三高”船型,被稱為“海上超級冷庫”,與豪華郵輪、航母并稱造船業皇冠上的“三顆明珠”。說到高技術,最難的部分是它的液貨圍護系統,也就是要將-163度的低溫LNG安全儲存,不能泄露,同時使低溫液貨與船體結構有效隔離以防止產生鋼板低溫脆裂,而且蒸發率要低。

在當今世界LNG運輸船隊中,根據液貨艙貨物圍護系統采用隔熱方法的不同,主流技術主要分為薄膜型、Moss球罐型,其他貨艙型式諸如SPB、C型壓力罐式占比較小。近些年新開發的韓國KC-1、挪威LNT-A型貨艙技術也有待市場檢驗。薄膜型技術主要是法國GTT公司的液貨艙技術,它在市場上居于霸主地位,其他幾種技術類型的份額總和不及它的一半。

相對于其他船型來說,LNG船的歷史并不長,而薄膜型圍護系統的歷史則更短。1959年被業界認為是LNG海上運輸元年。法國研發薄膜型液貨圍護系統始于1963年。當時,法國燃氣公司和日本郵船的合資公司Gazocean成立了一家名為Technigaz(TGZ)的子公司,負責研發這種新的LNG運輸技術。這種技術通過不斷改進,最終形成了MARK I型液貨圍護系統,并成功應用于“Pythagore”號LNG運輸船,這是MARK系列薄膜型液貨圍護系統的起源。

幾乎同時,法國Worms集團組建團隊開始研發一種由殷瓦鋼制成的薄膜型液貨圍護系統,這是NO系列液貨圍護系統的發端。1965年,以上述研發團隊為基礎組建了Gaztransport(GT)公司。1967年,美國Phillips 油氣公司和Marathon石油公司下單建造了兩艘LNG運輸船,命名為“Polar Alaska”和“Arctic Tokyo”號,用于出口天然氣到日本。1969年,“Polar Alaska”交付,并取得了成功。據統計,1968年至1979年,有12艘LNG船采用了TGZ公司的MARK型液貨圍護系統;1969年至1978年,有10艘LNG船采用了GT公司的NO型液貨圍護系統。

1994年,GT和TGZ兩家原本相互競爭的公司合并組成GTT公司。MARK型和NO型兩種主要的薄膜型液貨圍護系統都納入到了GTT旗下,并得到了國際主流船級社的認可。從此,GTT成為全球唯一一家掌握薄膜型液貨艙核心技術的公司。LNG液貨圍護系統兩大主流技術開啟了流金歲月,并隨著業界的需求以及規則的改變而不斷改進完善,誕生了光燦奪目的MARK Ⅲ和NO96系統。

MARK Ⅲ花開錦繡

MARK Ⅲ作為GTT液貨圍護系統兩大主流技術之一,經過50多年的發展日趨成熟,并在200多艘船上得到應用。在MARKⅢ問世之前,MARKⅠ首先得到了開發應用,并在此基礎上不斷完善和進化。

上世紀60年代初,Technigaz公司購買了液貨艙技術專利并開始進行全面開發。1964年,第一個薄膜圍護系統設計成功應用于“Pythagore”號運輸船。后來這一技術演變為MARKⅠ。

MARKⅠ的主屏蔽膜由一組1.2mm厚的AISI 304L不銹鋼薄板構成,這些不銹鋼膜固定在絕緣板和角隅安裝板上;次屏蔽由兩層膠合板夾三層巴沙木構成,上面一層為厚膠合板,下面一層為糖楓木膠合板。1971年交付的50000立方米甲烷運輸船“Descartes”號是第一艘應用MARKⅠ系統建造的商船。后來,還有12艘從40000立方到126,500立方不等的船舶應用了這一系統。

在MARKⅠ系統中,絕熱層用的是巴沙木,次屏蔽用的是糖楓木。隨著合成材料的迅速發展,這兩種天然材料,特別是產自厄瓜多爾的巴沙木,因種植面積有限、成長期較長而逐漸暴露出產量對技術大規模推廣應用的制約。

MARKⅠ系統經過不斷完善,升級迭代水到渠成。于是,MARK Ⅲ系統問世。增強聚氨酯泡沫替代了巴沙木,次屏蔽用“三合一”代替了糖楓木膠合板。“三合一”是由兩層玻璃纖維布夾一層柔性鋁箔構成的復合材料。截至1997年底,7艘在役或在建船舶應用了這一系統。其中,18000立方的甲烷運輸船3艘、22500立方甲烷運輸船1艘、13.8萬立方甲烷運輸船3艘。

之后,GTT圍繞MARK Ⅲ系統開展了大量研發工作,使之不斷優化,以滿足船東和船廠要求,并符合行業法規、規范和標準要求。終于,MARK Ⅲ成為擁有眾多鐵粉的明星薄膜型貨物圍護系統。

今天,我們熟知的MARKⅢ系統,主屏蔽膜為1.2mm褶皺型304L不銹鋼,次屏蔽膜為兩層玻璃纖維布夾一層鋁箔的三合一復合材料,隔熱板塊為上下層壓板夾增強聚氨酯泡沫。總體來看,這一模塊化系統采用標準預制組件,可以適應多種形狀和容量的液貨艙,易于組裝、適合大規模生產。同時,互相垂直的褶皺結構使屏蔽膜能夠適應任何熱應力和船體變形應力,從而確保出色的系統壽命;在聚氨酯泡沫中嵌入玻璃纖維可以讓絕熱板具備所需要的機械性能,憑借較高的泡沫密度以及蓋住絕熱板兩側的膠合板(用于均勻地分布載荷),絕熱材料能夠承受高沖擊壓力,并吸收液體運動所產生的能量,抵御液貨艙由于部分裝載而引起的晃蕩。特別是,MARK Ⅲ系統提高了船舶內部空間利用率,讓船舶尺度更為緊湊。

創新是GTT液貨圍護系統永恒的主題。MARK Ⅲ系統雖然取得了巨大成功,但圍繞提高熱效率和結構性效率,改進、完善的腳步始終沒有停歇。2011年,在MARK Ⅲ系統基礎上誕生的MARK Ⅲ Flex系統,進一步加大了絕熱層厚度,由MARK Ⅲ的270mm增加到400mm,主絕熱層厚度保持100mm不變,次絕熱層增加到300mm;進一步降低大型LNG船的蒸發率至0.1%V/天以下,17萬立方LNG運輸船甚至可以達到0.085%V/天。

2017年,MARK Ⅲ Flex+系統問世。與MARK Ⅲ Flex系統相比,頂部橋接墊塊下面的次屏蔽膜增加了一層,從而使次絕熱層厚度進一步增加至380mm,安全系數進一步提高,蒸發率也進一步降低至0.07%V/天。同樣在MARK Ⅲ Flex系統基礎上發展而來的MARK ⅢFlexHD系統,增強聚氨酯泡沫密度進一步增加到210kg/m3,貨艙抗壓強度提高2倍以上。

NO96厚積薄發

2012年,GTT推出了NO96型液貨圍護系統。但在它之前,GTT曾推出NO82、NO85、NO88等相關型式并得以實船應用。

N082是GTT的首型液貨圍護系統,準確說,是GT公司的產品,1965年投入市場。其主保溫層和次保溫層由模塊化“絕緣箱”(樺木膠合板結構,填充珍珠巖)構成,絕緣箱標準尺寸為0.200米×0.400米×1.000米。主、次保溫層上分別敷0.5毫米厚的Invar合金膜作為主屏蔽和次屏蔽。主、次屏蔽通過滑舌連接到絕緣箱上,從而消除薄膜與絕緣箱接口的剪切應變風險。NO82技術被成功應用建造了10艘4萬至12.5萬立方米不等的LNG船。

1975年,GT推出了NO82的升級版NO85。兩者相比,一個顯著變化就是Invar的厚度從0.5毫米增加到0.7毫米。別小看這個不起眼的變化,它使得Invar合金膜的寬度從400毫米增加到500毫米成為可能,這樣就可以將焊接接頭的數量減少20%。顯而易見,NO85系統比NO82經濟性更好。應用這一技術,業界成功建造了8艘12.5萬立方米的LNG船。

在NO85基礎上演變而來的第三型系統稱為NO88。1978年,GT將它推向市場。這次升級,取消了次層的木梁網格,取而代之以均勻分布的金屬鏈接,這種所謂“連接器”用來支撐主層空間的金屬梁網格。通過升級,熱效率和建造成本得到進一步優化。這一系統被用來建造了7艘13萬立方米的LNG船。

在總結前三個型系統研發經驗和應用實踐的基礎上,GT公司于1983年推出了升級版NO96系統,這是一次技術上的重大飛躍,具有里程碑意義。NO96系統取消了主層空間的金屬梁網格,主層絕緣箱直接固定在穿過次屏蔽膜的銷釘上。同時,主層絕緣箱和次層絕緣箱的寬度增加到1米,正好是兩個殷瓦合金條的寬度。連接主、次絕緣箱與雙層殼的連接器的頭和尾含有一種特殊的綜合“熱阻”,進一步提高了整個保溫層的隔熱效果。NO96另一個重大改進是橫向環被廣泛調整,取消了復合橫梁和均勻間隔的支撐,取而代之以殷瓦合金方形管。這個方形管的四個角設置有角隅,以連接主、次屏蔽與雙層殼。這一重要創新消除了次屏蔽被貫穿帶來的風險。一些老舊船也的確發生過這種貫穿導致裂縫甚至液體或氣體泄漏的情況。此外,方形管角隅與雙層殼的連續鏈接減少了熱應力和機械應力的集中。

NO96型系統誕生后,伴隨LNG的廣泛應用和運輸量需求的增加,優勢不斷得到驗證,選擇應用這一系統建造的船舶也越來越多。但GTT一刻也沒有放慢創新的腳步,NO96系統不斷改進和完善。NO96GW通過用玻璃絲棉替代絕緣箱中的膨脹珍珠巖粉末,將蒸發率從NO96的0.15%降至0.125%-0.13%V/天。

繼NO96GW之后,GTT開發出了NO96-LO3系統。原有的2層絕緣箱調整為3層。主層絕緣箱厚度不變,內部充填玻璃絲棉。次層絕緣箱一分為二,在原設計基礎上減薄92mm,其下增加1層208mm厚的強化聚氨酯R-UF泡沫板。通過這次升級,BOR進一步降低為0.11%V/天。NO96-LO3+進一步改進,在保持與NO96-L03相同絕緣厚度的情況下,中間絕熱層采用PU泡沫板代替了填充玻璃絲棉的膠合板箱。

降低BOR無止境

不斷降低蒸發率一直是GTT液貨圍護系統的技術發展方向和努力目標。特別是在航運減排力度不斷加大、LNG運輸船隊和LNG動力船隊不斷壯大的背景下,蒸發率更是成為船東、船廠廣為關注的重要指標。

2020年,NO96系統升級版NO96 Super+誕生。2021年12月,中國船級社(CCS)為GTT公司頒發了這一新型薄膜圍護系統的原理認可(AIP)證書。NO96 Super+繼承了NO96系統的主要技術特點,特別是雙層Invar鋼膜以及將絕緣板固定到船體內殼的機械錨,在主、次絕熱層之間填充了增強聚氨酯泡沫板,減少了儲罐內的熱量進入。憑借這項創新,再次減少了運營過程中的貨物蒸發。據介紹,NO96 Super+可以為17.4萬立方米LNG船提供有保證的0.085%V/天蒸發率。而對于更大運能的LNG船,還有可能進一步將BOR降低至0.08%V/天。

據了解,GTT新推出的NEXT1系統吸收了兩大技術的各自優勢,既得益于百煉成鋼的NO96技術,也受益于MARK Ⅲ技術中使用的聚氨酯泡沫絕緣板的優點。蒸發率進一步降低。該系統由完全冗余的薄膜和絕熱系統組成,直接由船體內殼提供支撐。包括兩層獨立的金屬膜,每層金屬膜均由一層絕熱材料支撐。直接與貨物接觸的主屏蔽膜是根據MARK技術改進以后的波紋型不銹鋼膜,而次屏蔽膜則是INVAR鋼膜,為密封性能實現了 100% 的冗余設計。特別值得一提的是,系統的錨固元件也經過了優化,從而進一步提高絕熱材料的熱性能。

除上述兩個系統外,近年來,GTT公司圍繞MARK Ⅲ和NO96系統的升級,還推出了MARK V、NO96 Flex、NO96 Max等,但它們作為過渡性系統,并并未得到大范圍應用,行業知名度不高。

來源:中國船檢