根據韓國有關協會預計,2023年韓國造船業的人力缺口平均將達到1萬人左右,而到2027年缺口將擴大到3.6萬人。這對訂單爆滿的韓國造船業而言是一次前所未有的危機。為此,韓國船企正試圖通過生產自動化和效率化來解決這一難題。

從2017年到2022年,韓國三大船企在研發(R&D)領域共投入超過1.2萬億韓元的資金。這筆資金不僅用于環保船舶等新船型研發,還對生產自動化進行了大量投資。

現代三湖重工的生產線焊接設備

現代三湖重工的生產線焊接設備

韓國造船海洋旗下三家造船廠的企業附屬研究院都劃分了專門的研發領域。其中,現代三湖重工的重心集中在生產自動化領域。從2018年到2022年第三季度,現代三湖重工共投入了超1200億韓元的資金用于開發自動化設備和焊接技術等,這相當于同期韓國造船海洋4100億韓元研發投資總額的30%。

早些時候,現代三湖重工安裝了最新LNG液貨艙自動焊接設備。對比此前的焊接方式,新設備在技術人員下達指令后即無需任何干預。這主要歸功于在焊接點附近起到“眼睛”作用的視覺傳感器,因此,即使焊接路徑上出現LNG液貨艙常見的凸起槽形結構,也不需要額外操作。

圖左:“谷努里(音譯)” 圖右:“球童(音譯)”

圖左:“谷努里(音譯)” 圖右:“球童(音譯)”

早在2015年,用于破冰船內部隔板等狹窄空間焊接的機器人“球童(音譯)”便問世并投入使用,將船舶建造效率提高了約67%。2018年,經過升級改造的機器人“獨立(音譯)”也順利投用。

2020年,大宇造船成功研發出熱加工機器人“谷努里(音譯)”,并將其應用于造船領域。據稱,該機器人投用后將生產效率提高了350~400%。

與此同時,三星重工也在巨濟造船廠利用協作機器人進行焊接作業,將生產效率提高了約40%,同時增強了船廠的安全性。

據了解,韓國造船業計劃通過發展自動化水平更高的“智能船廠”來維持與競爭對手的差距,并提出利用自動化設備生產的數據優化船廠運營,以實現擺脫人力短缺的“智能自主運營造船廠”的目標。

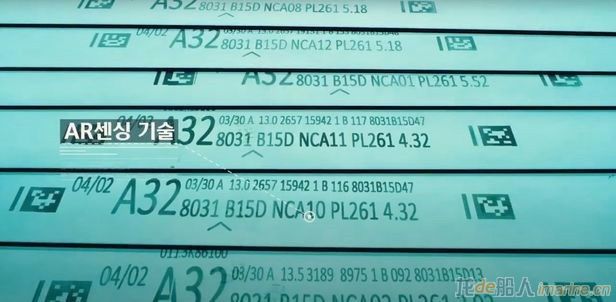

現代三湖重工為過程管理而印制的QR碼

現代三湖重工為過程管理而印制的QR碼

為了達成目標,現代三湖重工進行了大數據平臺的試點測試,利用2019年引進的QR碼和視覺傳感器積累的數據對工藝進行優化。通過實時監測焊接狀態,即時應對突發不良情況,從而降低返工成本。去年9月,現代三湖重工與美國Palantier公司達成協議,將引進企業大數據平臺“Foundry”,在從船舶設計到生產的全過程實現數字孿生(Digital Twin)。

三星重工也于2020年在造船海洋研究所新設立了智能船廠研究中心,到2023年為止投入了320億韓元,目前正在進行智能船廠規劃、數字孿生及生產自動化研究等。

大宇造船也計劃到2032年為止投資390億韓元構建智能船廠,并為此開發必要的核心技術。