3月10日,由海油工程承建的全球首例一體化建造LNG模塊化工廠加拿大LNG項目的最后兩個核心模塊在青島場地啟航,總航程約5000余海里,預計4月上旬到達加拿大LNG項目所在地。

海油工程承攬了該項目一期35個模塊建造工作包括全部19個核心工藝模塊,總重約17.9萬噸,相當于近3個世界第一高樓迪拜塔鋼結構重量。

自2019年11月開工建造以來,該公司在全球首創核心工藝模塊和管廊一體化建造模式,實現NBG(無背部保護氣)焊接新工藝。同時,在國內首次將4D可視化技術應用于LNG核心工藝模塊建造,并在管線清潔防銹、法蘭管理等諸多方面,為世界提供了“中國智慧”和“中國方案”。

核心工藝模塊和管廊一體化建造模式:

海油工程通過一體化建造模式大幅提高該項目模塊建造集成度,全面實施一體化建造技術優化預制及總裝方案精準區分預舾裝、預安裝桿件加拿大LNG項目共計341個甲板片,平均一體化率超過80%,極大提高總裝效率,節省吊裝資源。

NBG(無背部保護氣)焊接新工藝:

在全球首次實現NBG(無背部保護氣)焊接新工藝的大規模工程應用。免背保護氣焊接技術代替傳統的管線整體或局部填充氬氣的焊接方式,并將手動焊提升為半自動焊,從根本上杜絕人員進入管線進行受限空間作業帶來的風險,大幅提高焊接操作的自動化水平與焊接效率。

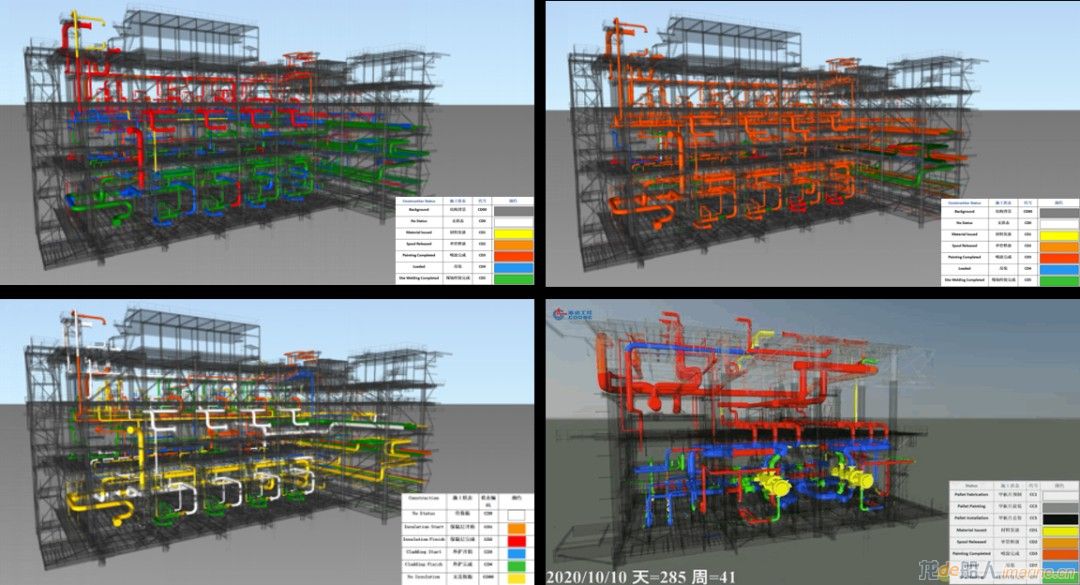

4D可視化技術:

在國內首次將4D可視化技術應用于LNG核心工藝模塊建造,大幅提升數字化可視化建造技術水平。4D可視化技術模型以模塊為單位,將模型中單管與數據跟蹤系統中的單管進行信息自動匹配,逐根單管的預制、安裝、試壓、保溫等關鍵施工步驟,以不同顏色加以區分,實現了施工進度在三維模型中的直觀動態體現。

SPMT多功能開發應用:

該項目突破了傳統總裝使用吊機的限制,完成SPMT(自行模塊運輸車)頂升總裝,縮短了甲板片總裝的周期。SPMT滾裝裝船工藝方案設計操作及指揮均由海油工程自主完成,標志著海油工程已完全掌握大型LNG模塊SPMT裝船的核心技術。

SPMT稱重裝船一體化技術實現了稱重與裝船過程的一體化操作,縮減稱重工期80%以上。

近年來,海油工程持續推進重大裝備和技術能力建設,累計完成海上油氣裝備單體建造安裝超300座。不僅為保障國家能源安全提供了尖兵利器,在全球價值鏈中的位置也持續攀升。